在现代制造业中,特别是半导体、精密电子和新能源汽车等领域,生产正朝着高混合、小批量的模式快速演进。

传统固定式自动化设备,如地轨式机械臂,受限于其物理工作半径,柔性严重不足。一条生产线上的多道工序,常常需要多台设备接力完成,物料中转环节多、效率低。

晶圆搬运机器人的作业要求尤为严苛。晶圆是制造芯片的基础材料,其表面哪怕落上一微米的尘埃,也可能导致整片晶圆报废。

搬运过程必须极度平稳,避免产生任何划痕或振动。因此,传统的纯人工或半自动搬运方式,在效率和洁净度上均面临瓶颈。

01 技术破局

面对这些挑战,富唯智能的复合机器人通过三大技术支柱,重新定义了自动化设备的性能边界。

核心技术是“一体化控制”。机器人搭载了自研的ICD系列核心控制器,如同一个高效的“小脑”,能够一体化控制移动底盘、机械臂、视觉模组及末端工具。

这打破了传统方案中多个控制器分立、信息协同延迟的局限,实现了系统级的毫秒级响应,为完成精细的晶圆搬运机器人作业任务奠定了坚实的控制基础。

其次是“视觉引导的精度跃迁”。通过自研的2D/3D视觉平台,机器人实现了高达±0.05mm的操作精度。在半导体车间,3D视觉能够精准识别料架上的每一个槽位。

结合防抖控制算法,机器人可以像经验丰富的技师一样,实现晶圆的无振动、高平稳性转移,完全满足半导体制造的极高要求。

最后是“手脚眼的深度融合”。复合机器人将AMR的移动能力赋予协作机器人,使其工作范围从固定点扩展到整个车间。

单台设备就能自主完成“从仓库取料→跨车间搬运→在机台前精准上下料”的全流程作业,真正实现了“手脚眼脑”一体化的协同作业。

02 部署革命

如果说强大的性能是基础,那么极致的易用性则是富唯智能复合机器人赢得市场的关键。其带来的部署革命,彻底改变了自动化集成耗时漫长的传统印象。

“开箱即用” 的理念被贯彻到底。现场实测显示,从设备开箱到完成首个物料搬运任务,最快仅需15分钟。这比传统需要数周编程和调试的集成方案,部署效率提升了90%以上。

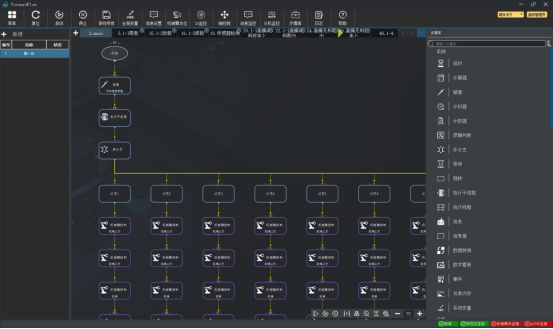

这得益于 “零代码”图形化编程 方式。工程师无需编写任何代码,只需通过直观的图形界面拖拽模块,就能快速构建“移动→识别→抓取→放置”的完整任务链。生产流程变更时,调整任务同样简便快捷。

03 广泛兼容

为了适配工厂复杂的既有环境,这台复合机器人被设计拥有极高的系统兼容性。

它能无缝对接市场上主流的智能化设备,包括各种品牌的2D/3D相机、机器人夹爪、协作机器人及移动AMR等。

04 应用场景

基于上述特性,富唯智能复合机器人正广泛应用于对柔性与精度有双重要求的领域。

在半导体与电子行业,它不仅是高效的晶圆搬运机器人,还能用于芯片料盘的精准上下料、精密元器件的装配与检测。

在新能源领域,特别是在动力电池模组装配环节,机器人通过高精度力控与3D视觉融合,能将装配误差严格控制在0.2毫米以内。

在智能仓储与物流场景中,它展现出强大的灵活性。机器人集群通过调度系统协同工作,可以动态响应订单波峰波谷,实现物料的自识别、分拣与跨区域转运。

某精密电子制造车间里,三台复合机器人正沿着预定路线无声穿梭。它们停在不同的工作站前,机械臂流畅地执行着检测、分拣和装盒任务。

部署这些机器人的团队负责人回忆,从设备送达车间到正式投入生产,整个调试过程仅用了一个下午。而过去,完成同等规模的自动化改造项目,至少需要一个月。

当一台复合机器人从AGV料车上稳稳取下一盒待加工的晶圆,转身送往下一道工序时,它承载的不仅是高价值的产品,更是整个制造业向极致柔性与智能迭代的未来。