在高端制造领域,物料搬运的精度与柔性已成为制约产线效能的关键。传统固定式机械臂受限于工作半径,而人工搬运又难以满足半导体行业对洁净度与精度的严苛要求。一种融合了协作机器人灵活性、AMR自主移动性以及智能视觉引导技术的解决方案——半导体弹夹搬运机器人,正悄然改变这一局面。

作为富唯智能新一代复合机器人系统的核心应用形态,该机器人集成了协作机器人、自主移动机器人(AMR)及高精度2D/3D视觉系统,搭载公司自主研发的ICD系列核心控制器。这一控制器实现了对机械臂、底盘、视觉终端及末端执行器的一体化控制,突破了传统分控架构的响应延迟与兼容壁垒,真正实现了“开箱即用”。

值得关注的是,该系统最快可在15分钟内完成现场部署并投入运行。无论是晶圆载具、料盒还是其他半导体弹夹类物料,机器人均可通过自研视觉平台进行高精度定位与抓取。其移动底盘拓展了协作机器人的物理边界,使其能够在不同机台、货架与检测工位间自主穿梭。这种半导体弹夹搬运机器人不仅实现了物料的精准搬运,更在生产系统层面构建了“动态柔性单元”。

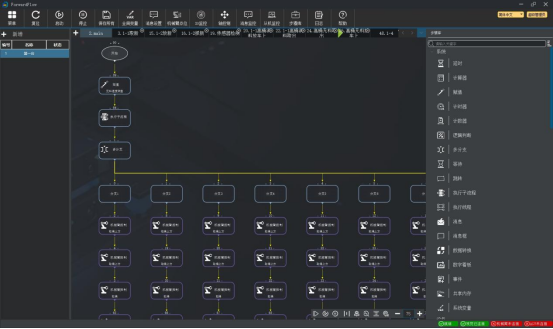

系统兼容性是其另一大优势。该平台可无缝对接市场主流2D/3D相机、机器人夹爪、多品牌协作机器人及AMR,支持EtherCAT、PROFINET、Modbus TCP等多种通讯协议。操作人员无需编写复杂代码,通过图形化任务链编辑器即可快速构建“识别-定位-抓取-搬运-放置”全流程任务。配合中央调度系统,企业可根据产能需求灵活增减机器人数量,实现资源弹性分配。

在半导体后道封装、晶圆制造车间中,半导体弹夹搬运机器人能够执行弹夹上下料、跨区转运、缓存库管理等任务,有效避免人工接触导致的微污染与静电损伤。同样,在汽车电子、新能源电池模组等精密制造场景中,该设备也展现出卓越的适应性。

随着工业4.0持续推进,产线对“动态响应能力”的要求不断提高。富唯智能推出的半导体弹夹搬运机器人,正是以一体化控制、极速部署与零代码操作三大特性,为企业提供了一款可进化、可扩展的智慧物流解决方案。它不仅是物料搬运的工具,更是构建未来自适应产线的核心智能节点。