在智能制造升级浪潮中,产线物流的智能化、柔性化已成为提升整体效率的关键瓶颈。传统单机AGV或固定机械臂难以满足复杂工序流转与动态任务调度的需求。富唯智能创新推出“复合机器人+AGV协同方案”,通过深度整合复合机器人的灵巧作业能力与AGV的智能移动能力,打造全域协同的柔性物流新范式。

一、方案核心:移动与操作的智能协同体

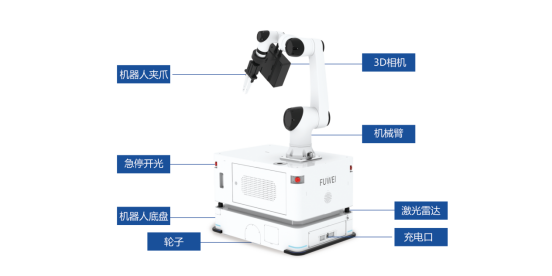

富唯“复合机器人+AGV协同方案”的精髓在于打破设备边界。它以搭载ICD系列核心控制器的复合机器人(集成协作机械臂、AMR底盘、2D/3D视觉)为核心单元,并与厂区内的各类AGV(如潜伏式、叉车式、重载式)组成智能网络。ICD控制器不仅实现对复合机器人本体的一体化控制(机械臂、底盘、视觉、夹具),更通过强大的调度系统实现与AGV集群的实时任务协同与路径规划,形成“移动+操作”的完整闭环。

二、破解产线物流协同难题

1.多机智能调度与避碰: 中央调度系统作为“智慧大脑”,基于实时地图和任务优先级,动态分配复合机器人与AGV的任务。系统智能规划最优路径,实现多车高效协同作业,避免拥堵和碰撞,大幅提升整体物流效率。

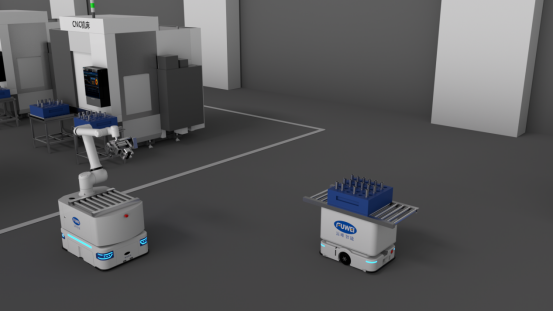

2.端到端无人化流转: AGV负责车间级、仓库级的物料/成品长距离、大批量运输;复合机器人则精准执行工位级的上下料、分拣、装配等精细操作。二者无缝接力:AGV将物料送至目标工位附近,复合机器人通过视觉精准定位抓取,完成操作后,AGV再将半成品/成品运往下一站。真正实现“从仓库到产线,从产线到成品”的全流程无人化。

3.开箱即用,极速组网: 该方案秉承“开箱即用”理念,单个复合机器人最快15分钟部署上线。得益于超高系统兼容性,方案可无缝接入厂区现有各类AGV(无论品牌型号),支持I/O、RS485/232、TCP/IP、Modbus TCP、Profinet、Ethernet等主流通讯协议,快速构建协同网络。

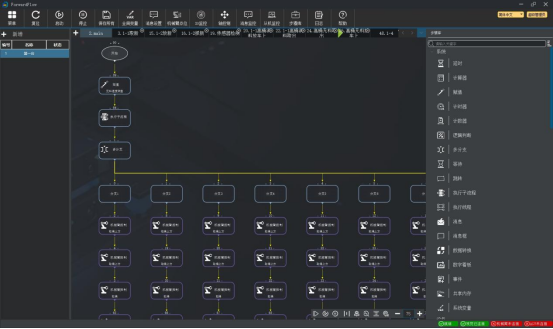

4.柔性扩展与零代码运维: 通过图形化“零代码编程”界面,可直观配置复合机器人与AGV的协同逻辑(如对接点、触发条件、任务序列)。调度系统支持按需快速增加/减少复合机器人或AGV节点数量,灵活应对订单波动和产线调整。

三、应用场景:赋能跨场景智能物流

富唯“复合机器人+AGV协同方案”已在多行业成功落地:

1.汽车制造: AGV运送车身/零部件至装配岛,复合机器人精准抓取螺钉、线束进行安装;完成后再由AGV运往下道工序。

2.电子装配: AGV从线边仓或立库取料(PCBA、屏幕模组),配送至SMT线尾或测试站,复合机器人完成精密上下料与测试对接。

3.新能源电池生产: AGV搬运电芯原料,复合机器人执行涂布、卷绕后的极卷上下料;AGV再将成品电池模组运入PACK线,复合机器人进行精细装配。

4.智能仓储拣选: AGV负责库区间的托盘/料箱搬运,复合机器人驻守分拣工作站,通过视觉识别精准抓取货物放入不同流向料箱。

5.柔性产线重构: 当产品换型时,调度系统可快速重新分配复合机器人和AGV的任务路径,适应新布局。

四、价值升华:效率跃迁与柔性革命

富唯智能“复合机器人+AGV协同方案”不仅实现了物流自动化,更通过智能协同释放了系统级生产力:

1.全局效率跃升: 减少物料等待和空载时间,最大化设备利用率,显著缩短生产周期。

2.极致柔性响应: 快速适应多品种、小批量、产线重构需求,降低转换成本。

3.降本增效显著: 减少人工搬运与干预,降低错误率,提升生产一致性与可靠性。

4.投资高效集约: 复用现有AGV资产,通过智能协同发挥“1+1>2”的效能,优化整体投入。

选择富唯“复合机器人+AGV协同方案”,就是选择以智能协同为核心驱动力的未来工厂物流新生态。开箱即用,协同无界,智造无限可能!