在电子装配车间,0.2mm见方的微型电容若放置偏差超3μm即导致整板报废——传统机器人对此束手无策,而搭载富唯智能复合机器人视觉识别技术的解决方案,却以±0.02mm的定位精度实现99.99%良品率。这双“工业慧眼”正重塑制造精度与柔性的边界。

一、视觉技术如何赋能复合机器人“精准作业”?

复合机器人视觉识别技术的核心在于将物理世界的复杂性转化为可计算的数据流。富唯智能通过三大技术创新,让机器人“看得清”“判得准”:

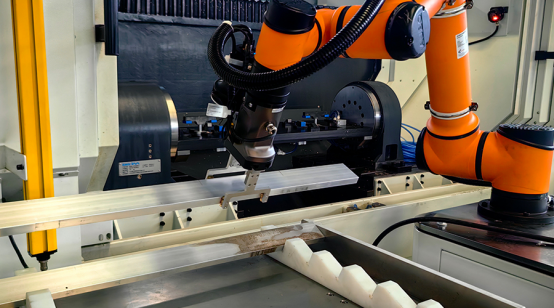

1.毫米级识别精度:融合2D/3D视觉系统,结合深度学习算法,动态适配不同场景精度需求。2D模式下定位精度±0.05mm,3D模式下±0.2mm,可精准抓取半导体晶圆、微型电容等脆弱物料,避免人工操作导致的微损伤。

2.多光谱抗干扰能力:针对金属反光、黑色吸光等工业顽疾,采用可见光与红外光谱分层扫描,消除强光干扰。在汽车发动机装配中,成功识别反光铝制缸体上直径2mm的油孔,定位耗时从8秒降至1.2秒。

3.动态标定技术:通过激光SLAM全局定位(±5mm)与mark标局部精校联动,实现“米级到毫米级”的跨越。例如半导体晶圆搬运场景中,末端定位精度达±0.03mm,满足0.2mm轴孔装配需求。

二、环境适应性:视觉技术破解柔性生产瓶颈

传统机器人受限于固定编程与刚性路径,而富唯智能的复合机器人视觉识别技术赋予设备“动态思考”能力:

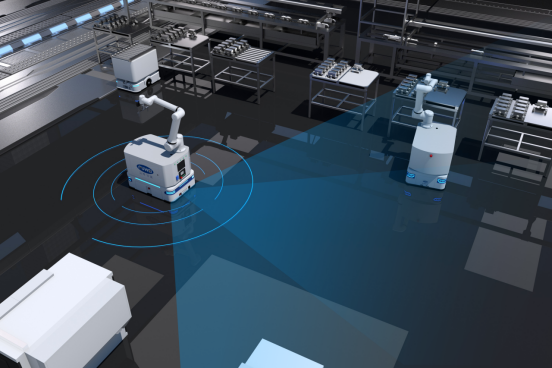

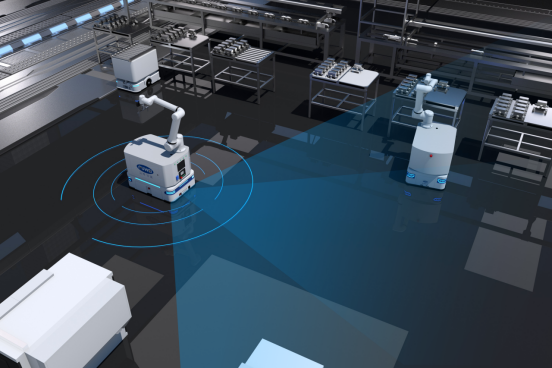

1.复杂场景实时建模:RGB-D435i深度相机与激光雷达融合,构建带语义标签的3D环境地图。

2.产线切换极速响应:依托视觉标定引擎,支持mark标位置在线更新。东莞某3C企业借此将产线换型时间从2小时压缩至20分钟,设备复用率提升40%。

三、安全协同:视觉技术重构人机交互逻辑

富唯智能的复合机器人视觉识别技术将安全从“被动防护”升级为“主动预判”:

四重安全防护网:3D避障相机实时监测环境+机械臂软性护栏+SLAM路径控制+电子皮肤触感反馈,实现液态金属镓罐装等高危场景的“零事故”作业。

四、落地价值:数字背后的制造革命

1.效率跃升:视觉引导使CNC铝块上下料节拍缩短至15秒,产能提升200%;

2.质量突破:光学检测使汽车灯罩划痕检出率达100%,客户投诉率下降。