在半导体车间的微光下,一枚厚度仅0.7mm的晶圆正以18秒的节拍流转于设备之间。当机械臂的吸盘以5±0.1N的吸附力精准捕获晶圆时,0.01mm的抓取偏差可能导致百万损失——抓取精度的测量,早已超越简单的坐标校准,成为融合力学、视觉与动态控制的系统工程。

一、静态精度测量:从“骨骼对齐”到“神经校准”

富唯智能的抓取精度测量始于机械结构的“零误差基准”:

1.法兰盘同轴度检测:采用激光跟踪仪(精度±15μm)旋转扫描标准心轴,拟合机械臂Z轴与工具轴线的同轴度,径向跳动控制≤0.05mm,避免累积误差;

2.端面跳动闭环控制:千分表监测法兰盘端面波动(<0.03mm),超差时通过定制垫片补偿间隙,确保安装面贴。

3.富唯的突破:在机械臂基座嵌入温度传感器,实时补偿热变形误差(如11×10⁻⁶/℃的铝合金膨胀系数),将40℃高温下的同轴度漂移压制在0.02mm内。

二、动态精度验证:在真实工况中“透视”微米级偏差

静态精度仅是起点,富唯通过三重动态测试还原真实场景:

1.负载惯性匹配:安装10kg负载后,惯性测量仪检测转动惯量,若超机械臂额定值20%,则提升关节伺服刚度并启用前馈补偿,将满载下垂量从0.3mm压缩至0.15mm;

三、富唯的核心武器:AI驱动的“测量-补偿”一体化

精度测量并非终点,而是自适应优化的起点:

1.视觉-力觉融合标定:3D视觉(±0.2mm)与六维力传感器同步建模,在光学镜片分拣中,点云成像识别0.005mm级划痕,力控夹具动态调压实现零损伤抓取;

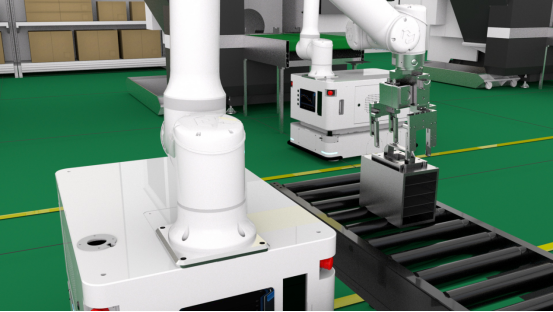

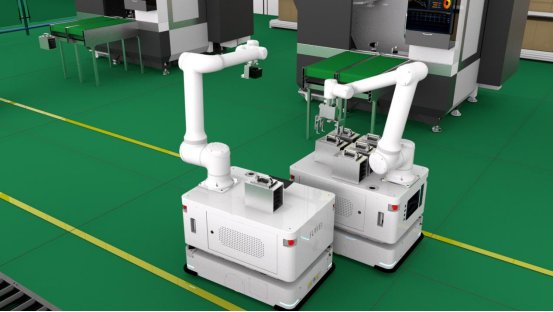

2.集群协同校准:通过FRDS调度系统,多台机器人互为目标参照物,在东莞某半导体厂实现30台机组协同标定,晶圆定位偏差小;

3.零代码测量报告:15分钟图形化配置测试流程,自动生成包含温漂曲线、振动频谱的精度诊断报告,指导预防性维护。

四、场景实证:精度如何转化为产业价值

1.半导体晶圆搬运:吸附力稳定,能做到精准搬运。

2.微型医疗器械装配:齿轮啮合点视觉定位±0.01mm,同步涂胶与压合节拍。