在半导体与电子制造领域,固晶车间对物料转运的洁净度、精度与时效要求极为苛刻。传统人工搬运不仅效率低下,还存在静电污染、操作误差等隐患。富唯智能复合机器人凭借“手脚眼脑”一体化的技术架构,正成为固晶车间智能化升级的关键载体,为精密制造带来颠覆性变革。

一、高精度定位与柔性适配

富唯复合机器人深度融合协作机械臂、AMR移动底盘与3D视觉系统,在固晶车间的核心环节展现出显著优势:

1.毫米级操作精度:搭载自研2D/3D视觉平台,对晶圆、芯片等微型元件实现±0.05mm(2D)至±0.2mm(3D)的抓取精度,远超人工操作的误差范围,从源头保障固晶良品率。

2.洁净环境自适应:通过全封闭设计及防静电材料,消除人工搬运导致的微粒污染与静电损伤,特别适合千级及以上洁净车间环境。电子行业实测数据显示,该方案使产品良率提升至99.9%。

3.跨工位无缝衔接:360°全向移动底盘结合激光SLAM导航(±5mm定位精度),在密集设备间自主规划路径,完成固晶机、烘烤线、检测台间的物料流转,替代传统轨道式传输的刚性限制。

二、智能协同与极速响应

面对固晶车间高频次、多批次的转运需求,富唯机器人通过三大技术实现全流程优化:

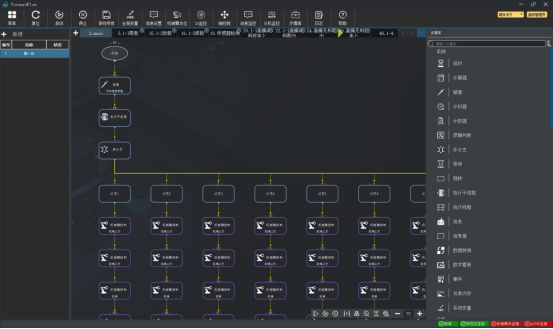

1.集群调度系统:FRDS智能中枢支持多机协同,实时接收MES指令,动态分配任务。例如30台机组协同作业时,系统将避让效率提升200%,彻底杜绝物料排队拥堵。

2.零代码快速部署:图形化编程界面支持任务链“拖拽式”配置,车间人员经1小时培训即可操作。新增产线或调整工序时,通过“地图热更新”功能,30分钟完成系统适配,大幅降低技改成本。

3.全天候稳定运行:磷酸铁锂电池保障12小时续航,匹配“两班倒”生产节奏。3D避障相机与雷达融合感知,实现7×24小时连续作业,故障率较人工降低90%。

三、落地成效与行业赋能

在东莞某半导体封装厂,富唯复合机器人集群承担固晶车间的晶圆转运与上下料任务:

单台机器人可服务15台固晶设备,转运节拍缩短至18秒,人力成本年降42万元;

通过视觉精准定位与力控防撞设计,脆弱晶圆破片率趋近于零;

订单波动期,系统2小时内完成产线重组,助力企业应对紧急插单。

富唯智能复合机器人以“高精度操作+全域移动+AI决策”的融合架构,重构了固晶车间物料转运的逻辑。其技术内核直指制造业转型痛点——将刚性产线转化为动态智能单元,让生产效能从“经验驱动”跃迁至“数据驱动”。当机械臂在洁净车间划出流畅轨迹,中国半导体智造的效率革命已然加速到来。