在工业4.0浪潮中,“智能工厂机器人方案”正从机械重复的自动化,向“感知-决策-执行”一体化的认知智能跃迁。富唯智能以“知识驱动的具身智能工业机器人”技术框架,打破传统机器人的能力边界,通过五大核心模块——大脑、小脑、躯干、世界模型、虚实融合仿真器,构建出可自主进化、多机协同的工业生产力新物种。

一、技术内核:当机器人拥有“工业大脑”与“反射神经”

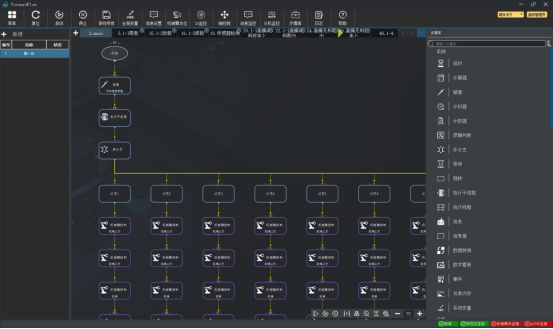

富唯智能的“智能工厂机器人方案”底层,是自研一体化控制器、零代码编程与任务规划大模型GRID的深度融合。这一架构如同为机器人注入了“生物系统”:

1.大脑(GRID大模型):基于工业场景训练的千亿参数模型,实现自然语言指令解析与复杂任务分解;

2.小脑(一体化控制器):高精度实时控制,确保动作毫米级稳定性;

3.世界模型(语义地图+知识图谱):将物理工厂转化为数字孪生空间,让机器人理解“传送带速度与装配节奏的关联”“物料规格与抓取力度的匹配”;

4.虚实融合仿真器:在虚拟环境中预演万次任务,大幅降低落地试错成本。

这一框架使机器人不再是孤立执行指令的工具,而是能够通过多模态感知环境、调用知识库推理、动态调整策略的“工业伙伴”。

二、落地实践:从“单机专能”到“生态化柔性智造”

富唯智能的“智能工厂机器人方案”已在物流、3C电子、半导体等领域验证其通用性。两款代表性机器人——富智1号与富智2号,展现了同一技术框架下的场景适应性:

富智1号装配机器人凭借折叠升降设计与GRID模型对动态环境的语义理解,在精密装配中实现“视觉-触觉-力控”闭环。例如在汽车电子域控制器装配中,它能同时协调螺丝锁付、线缆插接、质检扫描等任务,误差率低于0.01%。

富智2号转运机器人则通过升降柱灵活适配不同设备接口,依托GRID的泛化操作能力,自主规划物料搬运序列。在新能源电池车间,它可在窄通道内避让动态障碍物,并同步更新库存数据至MES系统。

三、范式变革:为什么这是“智能工厂机器人方案”的下一代?

传统机器人依赖预编程,而富唯的方案通过三项突破重新定义“智能”:

1.零代码编程:产线工程师用自然语言描述任务,GRID模型自动生成作业流程;

2.多机协同认知:机器人集群通过共享“世界模型”实时调整分工,如突发订单激增时,转运机器人自动为装配机器人让出优先级路径;

3.持续进化机制:在仿真器中不断训练新技能,形成“落地-反馈-优化”的飞轮。

目前,该“智能工厂机器人方案”已帮助半导体企业将换线时间从4小时压缩至15分钟,让3C电子工厂实现10种产品型号的混流生产。随着GRID模型吸收更多行业知识,机器人将逐步承担故障预测、工艺优化等更高阶职责。

富唯智能的“智能工厂机器人方案”,本质是让机器人获得理解物理世界与业务逻辑的“常识”。当机器人能读懂设备状态背后的语义、理解“紧急订单”的优先级含义,工业柔性才真正从理念走向常态。未来,这项技术或将成为智能工厂的“核心操作系统”,而富唯智能,正通过具身智能与工业知识的双轮驱动,书写人机协作的新篇章。