在工业4.0与柔性制造深度融合的浪潮中,复合机器人核心技术有哪些?富唯智能以“手眼脑脚”高度协同的模块化架构,通过以下六大核心技术,重新定义了工业自动化的精准性、灵活性与智能化边界。

一、高精度运动控制:突破毫米级操作极限

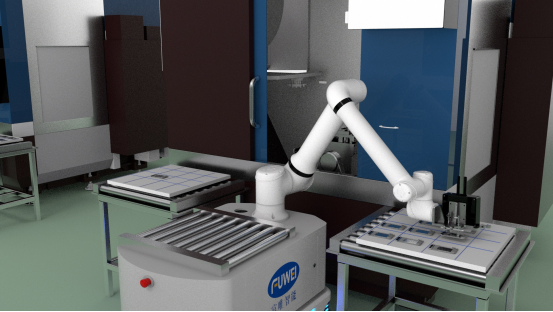

1.±0.02mm重复定位精度:机械臂采用轻量化碳纤维/铝合金机身与高刚性谐波减速器,在8kg负载下仍保持±0.02mm的定位稳定性,满足芯片贴装、发动机缸体装配等精密场景需求。

2.动态抗扰技术:六维力传感器实时感知外力扰动,10ms内触发关节力矩补偿,确保重载搬运零偏移。

3.闭环力控系统:在液态金属镓罐装等敏感作业中,抓取误差小,避免物料损伤。

二、多模态感知融合:视觉+导航的精准之眼

1.2D/3D视觉协同定位:

2D视觉平面定位精度±0.05mm,适配电路板贴片等平面作业;

3D视觉空间定位精度±0.2mm,支持复杂姿态物料抓取(如磁钢、曲轴)。

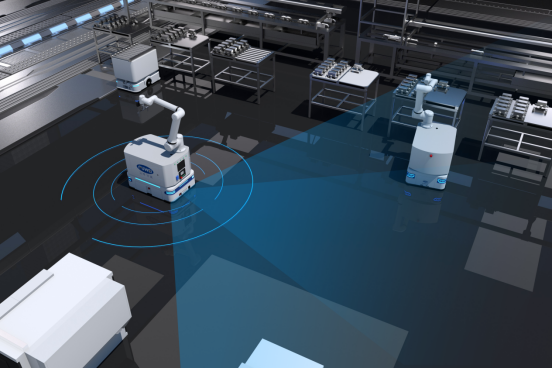

2.激光SLAM导航:AMR底盘实现±5mm定位精度,结合深度相机动态避障,在狭窄车间自主规划路径。

3.环境自适应:强光、粉尘场景下仍可通过AI算法识别瓶盖、晶圆等微小物体,识别成功率>99%。

三、AI智能决策中枢:从预判到执行的毫秒级响应

1.GRID大模型预演路径:预判装配轨迹,规避大惯性动作,降低负载冲击风险。

2.边缘实时控制:自研AI-ICDP平台将力控指令延迟压至5ms,瞬间调整关节力矩。

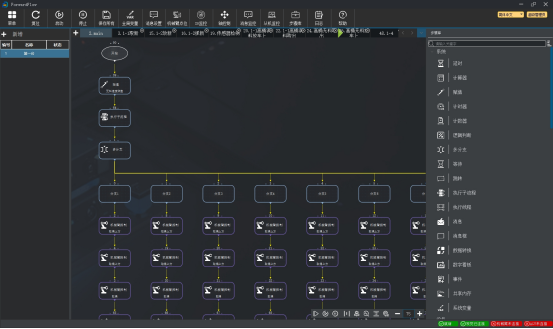

3.多机协同调度:ForwardControl系统实现机器人集群动态任务分配,整厂生产效率提升30%。

四、全向移动平台:打破空间枷锁的柔性脚掌

1.360°全向底盘:双舵轮驱动支持横向、斜向移动,最小转弯半径低于0.5m,适配电子车间密集设备环境。

2.超长续航与安全设计:磷酸铁锂电池支持12小时连续作业,高温车间安全运行;7.5小时满负荷搬运无需充电。

五、模块化架构:按需组合的积木式创新

1.硬件自由拼装:机械臂、AMR底盘、视觉模块可灵活选配。

2.软件低代码配置:图形化界面支持15分钟生成任务链(如CNC上下料→质量检测→跨楼层转运),适应小批量多品种生产。

六、人机协同安全机制:动态防护的隐形护盾

1.3D避障+电子皮肤双保险:激光雷达预判5m外障碍物轨迹,触觉传感器遇碰撞0.1s内急停,人机混流场景事故率趋零。

2.安全扭矩控制:机械臂关节内置过载保护,突发外力扰动时自动卸力,保障人机协作安全。