在“小批量、多品种、快迭代”的3C电子行业,传统生产模式正面临效率、成本与质量的全面挑战。而复合机器人在3C电子行业的案例,正以“移动+抓取+协作”的全场景能力,具身智能工业机器人成为企业智能化转型的核心引擎。富唯智能凭借自主研发的模块化复合机器人系统与AI-ICDP智能调度平台,以四大标杆场景为行业提供创新解法,助力企业突破效率边界,抢占市场先机。

案例一:手机组装——高精度与柔性生产的典范

在手机组装环节,复合机器人在3C电子行业的案例展现了其不可替代的技术优势。富唯智能为某头部手机制造商打造的智能产线中,复合机器人通过3D视觉引导与六轴机械臂协同,精准完成屏幕贴合、电池安装等高精度工序,重复定位精度达±0.02mm,单条产线兼容5种机型,切换时间缩短至30分钟,良率提升至99.6%。更值得关注的是,机器人搭载的无轨激光导航系统可实现跨工位物料转运零误差,彻底打破传统产线“单机孤岛”的局限,为柔性生产树立新标杆。

案例二:芯片料框抓取——微米级精度的技术突破

半导体封装对作业精度的要求近乎苛刻。富唯智能通过“2D视觉+深度学习算法”的融合,在复合机器人在3C电子行业的案例中实现芯片位置与姿态的毫秒级识别,抓取精度稳定在±0.1mm以内。某晶圆厂项目中,机器人日均处理5000片晶圆,良品率提升至99.8%,人工干预率降低90%。其模块化设计更支持快速适配不同规格料框,满足半导体行业“多品种、小批量”的生产需求,成为精密制造的“隐形守护者”。

案例三:智能仓储物流——全链路无人化升级

在3C电子行业的无尘车间,传统人工搬运易引发粉尘污染。富唯智能推出的AGV+机械臂复合机器人,通过AI-ICDP平台实现多机协同调度,完成从原料入库到成品出库的全流程无人化作业。系统支持300kg负载与±5mm定位精度,日均搬运效率提升40%,人力成本降低60%。封闭式结构与防静电材质的应用,更完美契合3C行业的高洁净标准,为智能工厂构建“零污染”物流体系。

案例四:质量检测——AI驱动的智能化跃迁

质量检测是3C电子品控的核心环节。富唯智能为某平板制造商设计的检测系统中,复合机器人搭载高分辨率相机与动态学习算法,实现外观瑕疵检测、功能测试与数据追溯一体化,每小时完成1200次检测,准确率高达99.5%,缺陷漏检率趋近于零。系统可实时学习新型缺陷特征,持续优化模型,助力企业应对快速迭代的产品需求,将质量控制从“人工经验”推向“AI决策”。

技术内核:富唯智能的三大创新优势

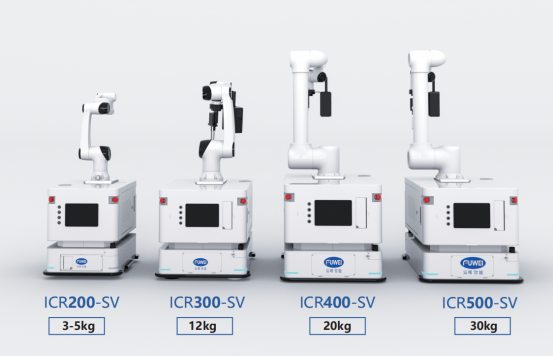

模块化设计:机械臂、AGV底盘、视觉系统可自由组合,15分钟完成功能切换,适配“多批次、小批量”生产特性;

1.AI-ICDP智能调度:云端数据链与边缘计算协同,实现多机器人路径优化,整厂效率提升30%;

2.人机协同安全机制:3D避障相机与无轨化激光导航双重防护,确保狭窄空间与人工混流场景下的绝对安全。

复合机器人在3C电子行业的案例不仅是技术落地的缩影,更标志着制造业从“单一自动化”向“全域智能化”的跨越。富唯智能以“积木式创新”重构工业自动化边界,通过“感知-决策-执行”全链路技术体系,推动3C行业向高附加值环节攀升。