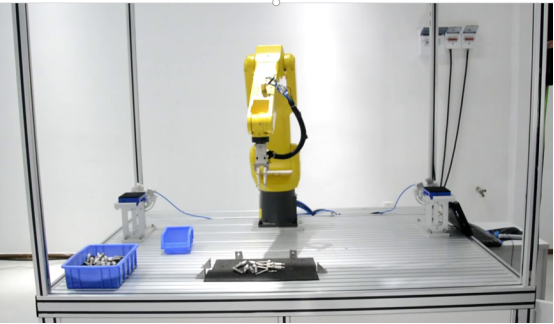

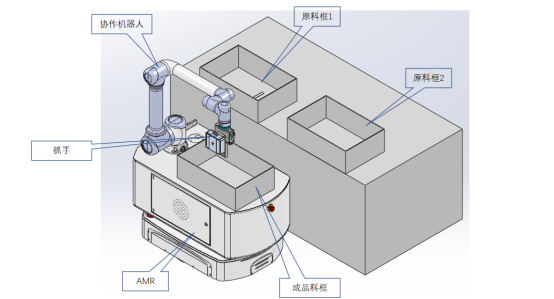

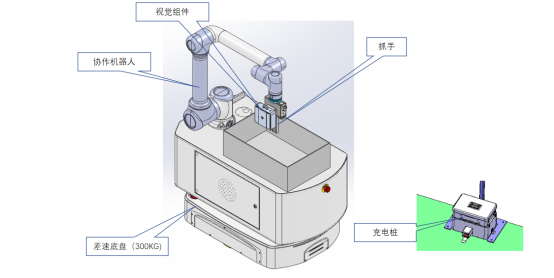

随着制造业自动化程度的不断提高,某大型汽配企业为提升生产效率、减少人力成本,提出了使用复合机器人完成螺栓分拣的需求。富唯智能通过采用复合机器人,结合3D工业相机和高性能控制器,实现螺栓的自动抓取,从而提升生产线的整体运行效率。

项目难点

1、精度要求高:螺栓属于小型零部件,要求机器人能够精确识别并稳定抓取,避免损坏产品或造成生产线停顿。

2、机器人需要适应不同料架位置、抓取点变化等动态因素。

3、在保证配料准确性的同时,需要优化机器人作业流程,提高整体作业效率。

解决方案

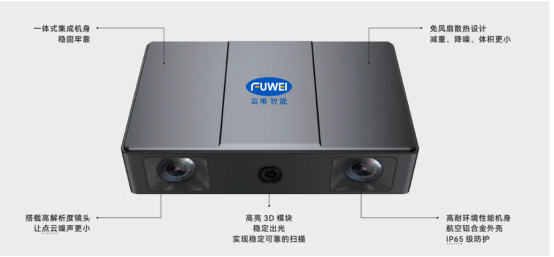

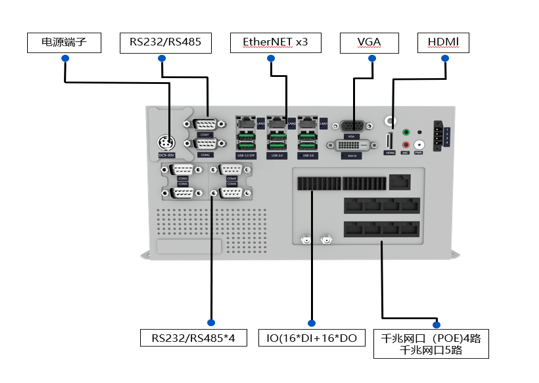

利用3D工业相机和高性能控制器,机器人能精准定位螺栓件,并通过视觉识别实时调整抓取策略,确保稳定与准确。

富唯智能一体化控制器收集车间信号,实现机器人与生产线的无缝对接。多轴同时控制,根据料架和抓取点变化灵活调整轨迹,适应动态环境。

优化作业流程,减少等待时间,提高抓取效率。设定合理作业循环时间,并根据需求调整抓取和装配数量,满足生产线实际需求。

动作流程

复合机器人接收到抓料请求后,开始移动到指定的产品位置。接着,机器人会进行视觉定位,确保能够准确地识别并抓取产品。在定位过程中,如果系统检测到产品数量少于设定值,会触发警报,并尝试重新定位。如果定位成功,机器人将继续执行抓取操作;若定位失败,则会移动到下一款产品的位置重新尝试。抓取成功后,机器人会将产品移动到下料区完成下料操作。整个流程中,视觉定位和抓取是关键步骤,确保了机器人能够高效、准确地完成上下料任务。

技术优势

可适应环境光线的剧烈变化,替代人工;

基于深度学习的目标检测定位算法智能机械臂避障和轨迹规划算法;

可适应多款工件同时生产的场景。

核心价值

降本增效,提高稳定性,迅速投产操作简单,快速适配新产品。

通过本方案将大幅提升生产线的运行效率。同时,通过精准定位和抓取技术,可以减少产品损坏和生产线停顿的风险,提高产品质量和生产稳定性。此外,动态环境适应能力和高效节拍控制将进一步提升生产线的灵活性和响应速度,满足广汽丰田不断变化的生产需求。