项目背景

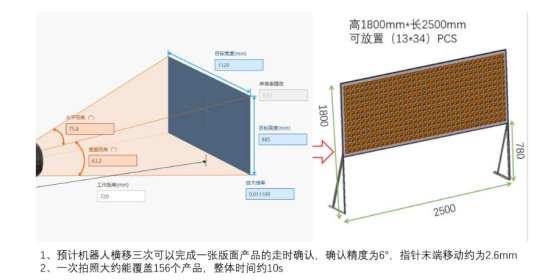

某钟表制造企业每天需要进行时钟准确度的测试,通常情况下,工人需要在一块规格为2100*1200的测试板上累计安装15*29电子时钟,以测试时钟的走时准确度。传统人工作业存在效率低下、测试精准度受限等问题,客户想通过富唯智能的自动化设备提高生产效率,提升企业的收益。

客户痛点

1、测试精度受限:人工操作容易受到人为因素的影响,导致测试结果的精度不稳定。此外,长时间、高强度的测试工作也容易使测试人员产生疲劳,进一步影响测试精度。

2、效率低下:传统测试方法通常需要大量的人力投入,且测试周期长。随着企业规模的扩大和产品需求的增加,这种低效的测试方式逐渐无法满足生产需求,导致生产进度受阻。

3、成本高昂:由于需要大量的人工操作,传统测试方法的成本相对较高。

人工生产的工艺流程:

1、工人从无序料框中拿取工件

2、统一方向扣在测试板上

3、依次插上分针(白色不分头尾,安装精度±1mm)与秒针(黄色,安装精度<<±1mm)

4、统一指针朝向

5、人工上电

6、6小时(或12小时、24小时)后,人工观察走时准确性

7、人工筛选走时不准的产品

8、使用特殊工具一次从下往上取下一整列的时针

9、将合格产品取下并装框送走

节拍信息

人工生产:15*29*10个/小时

项目难点

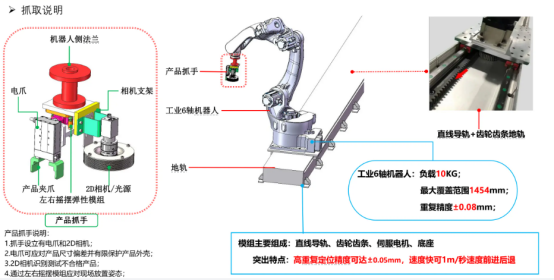

1、时针安装精度过高

2、测试板跨度较大(2100mm高)

3、来料为无序

4、产品扣上测试板需先扣一侧,再扣另一侧

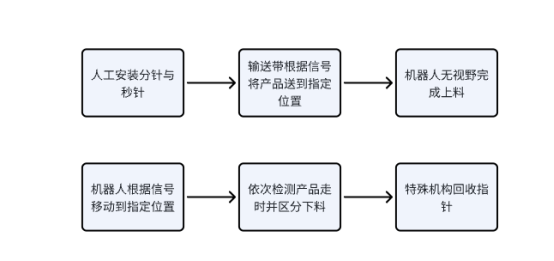

工艺逻辑

核心价值

1、提升生产效率:富唯智能机器人可以连续、稳定地进行时钟安装和测试工作,大幅减少人工操作的时间与人力投入。通过自动化流水线作业,实现生产过程的快速化、连续化,显著提高生产效率,从而缩短生产周期,满足市场需求。

2、保证测试精度:通过精确的机械结构和控制系统,可以确保每个时钟的安装精度达到预定要求,从而避免因人为因素导致的测试精度不稳定问题。此外,机器人还可以长时间稳定运行,避免因人员疲劳导致的测试精度下降。

3、降低生产成本:通过减少人工操作,自动化设备可以降低生产成本。一方面,减少了人工成本;另一方面,由于生产效率的提高,降低了单位产品的生产成本。同时,富唯智能机器人的稳定运行也有助于减少因测试精度问题导致的返工和报废成本。

4、提升产品质量:通过精确的控制和稳定的操作,可以提高产品的质量稳定性。此外,自机器人还可以进行连续的质量监测,及时发现并处理不合格产品,确保出厂产品均符合质量标准。