随着工业4.0浪潮的推进,传统数控加工车间的生产方式已难以适应日益变化的市场需求。传统的生产车间一般依靠人工与数控设备配合,虽然可以实现高效加工,但却在劳动力成本、生产效率以及柔性化方面存在诸多局限。

首先,随着劳动力成本逐年上升和人员短缺问题加剧,依赖人工的生产方式显得不再高效和可持续。同时,由于人工的高强度工作容易导致疲劳和效率降低,产品质量也往往不够稳定,影响整体生产效益。再加上行业竞争日益激烈,企业亟需一套能在多变的市场环境下应对不同生产需求的解决方案。

一、复合机器人CNC机床上下料解决方案的优势

1. 自动化操作,提升生产效率

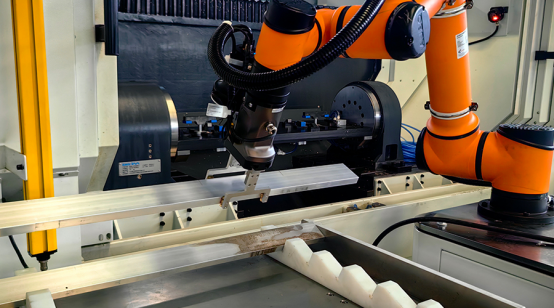

复合机器人CNC机床车间上下料解决方案利用多机部署的复合机器人,替代了人工的重复性操作。通过自动化系统进行取放料、转运、检测等操作,实现了自动化生产过程的高效衔接,打破了传统车间产线的局限,提升了整体工作效率。

2. 高精度系统,确保质量稳定

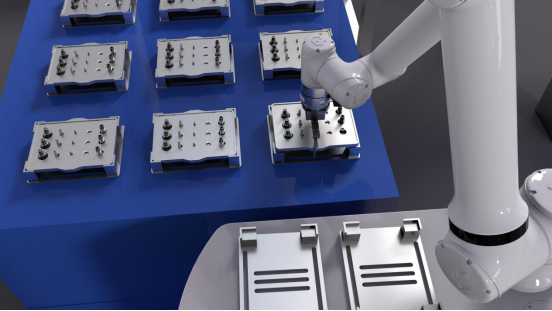

该方案通过配置高性能电动夹具,结合2D/3D视觉系统,能够精准识别散乱物料并进行高效取放。末端机构搭载3D视觉定位精度可达0.2mm,末端机构搭载2D视觉定位精度可达0.05mm,底盘搭载SLAM导航定位精度可达2mm,确保了高精度批量生产中产品的一致性与稳定性。与数控机床的有效衔接,进一步提升了生产质量。

3. 灵活转运与智能导航

复合机器人还通过差速轮式设计与SLAM激光雷达结合,实现精准的路径规划与障碍物识别。机器人能够在复杂的车间环境中自主导航,穿越狭窄空间,减少了人工干预的需要,并确保高效的物流流转。

4. 安全性保障,确保作业安全

在工作环境中,复合机器人配备了多重安全设计,包括急停系统、安全触边、激光雷达、声控系统等。能够实时检测并避开障碍物,从而保障操作人员的安全。

5. 高效协作与智能调度

复合机器人CNC车间上下料解决方案还配备了自主研发的分布式智能调度系统,使得机器人能够在多个工位间高效协作,提升了生产作业的灵活性与适应性。通过中央控制器的统一管理,简化了操作流程,减少了人工干预,进一步降低了生产成本。

二、方案的实际应用与成效

复合机器人在车间上下料、物料转运等工艺环节的广泛应用,有效降低了人工的依赖,减少了人工误差和疲劳带来的风险。通过自动化和智能化的手段,生产线的效率得到了显著提升。

另外,方案的高精度控制系统使得不同批次的产品在生产过程中保持一致性,确保了较高的合格率和产品质量。随着SLAM激光雷达和视觉系统的融合应用,机器人能够自主完成复杂的任务,完全适应复杂多变的生产环境。

三、结论:复合机器人推动制造业智能化转型

复合机器人CNC机床车间上下料解决方案,凭借其高效、精确、安全的特点,为传统制造业带来了革命性的变化。通过自动化、智能化的手段,成功实现了车间的降本增效,不仅降低了对人工的依赖,还提高了生产效率和产品质量。