在工业4.0的浪潮中,传统产线的固定式自动化设备已难以应对多品类、小批量的生产需求。富唯智能推出的在线检测复合机器人,以“协作机器人+移动机器人+视觉引导”的一体化架构,重新定义了柔性制造的边界。这款机器人的核心突破在于——它不仅是执行工具,更是集感知、决策、移动于一体的“产线智能节点”。

一、一体化控制:打破设备孤岛的技术内核

传统自动化系统中,机器人、移动底盘、视觉相机往往由独立控制器驱动,协同效率低且部署复杂。富唯智能的在线检测复合机器人搭载ICD系列核心控制器,首次实现三大子系统的一体化控制。通过自研的通信协议,机器人可实时同步移动平台定位、机械臂轨迹规划与视觉纠偏数据,彻底摆脱多设备拼接的延迟与误差。这种集成设计使得机器人能够直接对接MES、WCS等产线系统,实现从指令下发到任务执行的端到端闭环。

二、视觉赋能:让机器人“看得准、抓得稳”

为应对复杂环境下的操作需求,富唯智能为在线检测复合机器人配备了2D/3D视觉平台。3D视觉精准识别堆叠工件的三维姿态,2D视觉快速检测表面缺陷,双系统协同可在±0.1mm精度内完成定位引导。在汽车零部件分拣场景中,机器人通过深度学习算法,即使面对反光金属件或密集堆叠的电池电芯,仍能实现99.5%以上的抓取成功率。

三、开箱即用:15分钟激活产线柔性

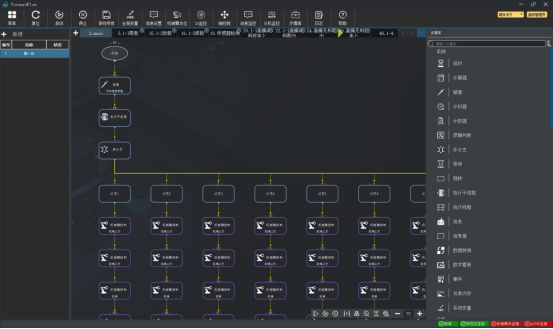

传统机器人部署需数日调试,而富唯智能的在线检测复合机器人凭借标准化接口与模块化设计,最快15分钟即可投入运行。其高兼容性支持主流2D/3D相机、机器人夹爪及AMR型号,用户无需担心设备选型冲突。更值得关注的是,通过零代码编程平台,产线工程师可直接拖拽功能模块构建任务链。例如,当需要增加质检工位时,仅需在调度系统中配置移动路径与视觉检测节点,即可同步至全部机器人。

四、场景落地:从汽车制造到生命科学的全域渗透

在新能源电池产线中,在线检测复合机器人穿梭于化成柜与检测台之间,实现电芯的自动拆垛、电压内阻检测、分类码垛;在机加工车间,它通过3D视觉识别无序摆放的工件,完成CNC机床的上下料与刀屑清理。这种“移动协作+视觉检测”的模式,正持续向食品饮料包装、实验室样本传递等场景延伸。

富唯智能的创新证明,未来工厂的竞争力不在于单一设备的性能,而在于系统级的灵活重组能力。当一台机器人同时具备“手脚眼脑”的融合能力,且部署门槛低至分钟级,中小型企业也有机会构建“可进化”的产线——这正是智能制造的终极命题。