算法驱动下,机器人正从预设程序执行者进化为自主决策者。

在现代工业车间的复杂环境中,传统机器人常常“举步维艰”——固定编程无法应对产线变化,单一传感器难以处理动态障碍,刚性结构受限于狭窄空间。这些痛点制约着制造业向柔性化、智能化升级的步伐。

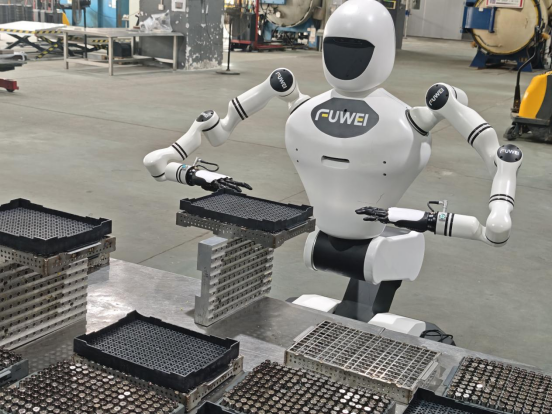

富唯智能的轮式人形机器人凭借创新的轮式底盘+升降柱设计,融合GRID大模型算法,正在打破这些限制。当一台机器人在2米窄巷道里以零转弯半径灵活机动,同时自主规划12台CNC机床的上下料路径并避开突入的叉车时,工业自动化的未来图景已悄然展开。

一、智能核心:GRID大模型驱动的决策革命

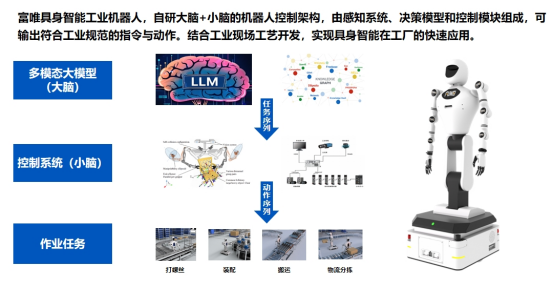

富唯智能轮式人形机器人的“大脑”——具身智能工业机器人任务规划大模型(GRID),代表了工业自动化领域的前沿突破。与传统预设程序的机器人不同,GRID模型基于语义地图和知识图谱进行任务推理与规划,让机器人的指令能够与实际物理环境紧密结合。

技术架构的三大创新层:

1.环境感知层:融合激光SLAM导航(±5mm定位精度)、RGB-D435i多视角视觉系统和多传感器数据,实时构建3D语义地图,让机器人“看清”环境细节。

2.决策规划层:GRID模型将环境数据与工业知识图谱结合,支持长序列任务自主决策。在汽车装配中,机器人能连贯完成“拧螺丝-检测间隙-喷涂标记”等复合动作链,突破传统机器人程序割裂的局限。

3.动态适应层:面对设备移位、临时障碍等变化,系统可实时生成鲁棒性操作指令。例如在3C电子车间,机器人能自主规划12台CNC机床的上下料路径,并动态避让突入作业区的叉车。

这种架构赋予机器人前所未有的环境自适应能力,当检测到精密镜头组装任务时,系统自动切换高精度柔顺控制模式;而在普通搬运场景则采用效率优先策略。

二、AI算法如何重塑机器人作业能力

1. 让移动与操作更精准

富唯智能通过多模态纠偏技术体系解决工业场景中的精度难题。自研的AI驱动纠偏算法与多传感器融合方案,将定位精度推升至行业新高度。

在视觉动态校准方面,搭载3D视觉系统达到±0.02mm精度,实时扫描工件轮廓与目标位置偏差。而对于光滑金属件、黑色胶管等特殊工件,算法采用多次曝光点云叠加技术,保证稳定抓取,攻克了反光与吸光材料成像难题。

2. 让决策更智能

GRID模型的核心突破在于赋予机器人预测性决策能力。通过深度学习分析历史误差数据。

在电子行业SMT产线,机器人能自主识别新旧料盘位置,将产品切换时间从8小时压缩至25分钟,大幅减少换线损失。

3. 让协作更高效

双臂协同架构是富唯机器人的另一大亮点。通过AI-ICDP智能调度平台,双机械臂可同步处理多角度任务,在汽车发动机装配中实现螺丝拧紧与部件搬运并行作业,效率提升40%。

机器人的模块化设计支持快速场景切换。基于可重构柔性装配系统,通过拖拽式编程15分钟即可完成产线重构,使企业能在接到紧急订单后,1小时内新增机器人投入生产,产能弹性提升300%。

三、落地场景:算法赋能的行业变革

1.CNC加工领域

富唯轮式人形机器人解决了CNC行业机床待机时间长、人工操作误差大的痛点。通过精准的物料配送与成品回收,机器人减少机床待机时间,保证物料准确放置,7×24小时不间断工作。

在某汽车零部件企业,单台机器人实现±0.03mm重复定位精度,生产节拍缩短至15秒,效率提升超200%,废品率降至近乎零。

2.汽车制造领域

面对发动机零部件等高精度作业场景,机器人通过3D视觉识别技术+双机械臂协同,实现0.05mm误差内的精密装配。在东莞某发动机产线,机器人使订单交付周期压缩25%9。

3.精密电子领域

针对芯片抓取中因静电导致的微米级偏移,机器人通过力-视觉混合纠偏技术,将误放率降至0.001%,良品率提升至99.9%2。在某电路板厂,机器人以0.2mm精度将芯片嵌入电路板,同时底盘承载300kg原料箱穿梭作业。

富唯智能轮式人形机器人的AI算法正在重新定义“工业生产力”——当机器人能像经验丰富的工人一样观察环境、预判问题、调整操作,甚至优化从未见过的任务流程时,制造业的智能化革命才真正触及核心。