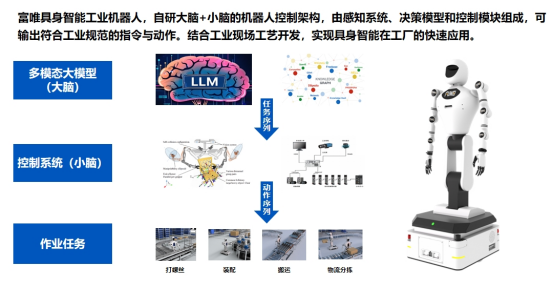

在工业4.0浪潮下,人形机器人正加速渗透制造业场景。然而,当“通用化”成为行业共识时,富唯智能却提出:真正的人形机器人竞争力,始于深度定制。

一、行业痛点决定定制化基因:从“能用”到“适用”

工业场景的复杂性远超想象。例如在3C电子产线中,机器人需在毫米级空间内完成芯片抓取与贴装;而在汽车工厂,则需负重15kg电池模组并实现零晃动搬运。若采用标准化机型,要么精度不足导致良品率下降,要么结构冗余抬高成本。

二、富唯智能的解题逻辑在于:

1.硬件结构随需而变:富智2号的轮式底盘+升降柱设计,可根据电子装配台高度自动调整作业位姿,而折叠式升降的富智1号则专为低矮空间(如CNC设备内部维护)优化结构;

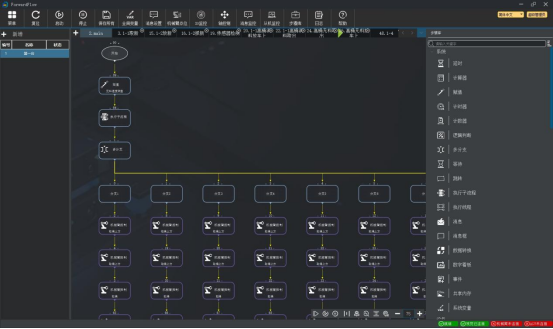

2.任务规划动态适配:依托GRID大模型的知识图谱能力,机器人可解析不同工厂的语义地图。例如在物流仓生成“货架避让优先”路径,在医疗实验室则切换“无菌操作协议”。

三、技术架构的柔性革命:软件定义机器人的边界

定制不仅是硬件的改造,更是智能系统的“场景化训练”。富唯智能的GRID模型如同机器人的“可编程灵魂”:

1.任务链动态重组:面对汽车厂多车型混线生产,模型可自主拆解任务序列——从单一螺丝拧紧到多工位协同装配,指令集实时重组响应订单变化;

2.感知-执行闭环校准:在新能源车间,机器人依据电池规格自动切换力控参数,抓取精度动态保持在±0.05mm,避免刚性夹具损伤电芯。

定制化本质是“场景知识的内化”。当机器人能理解“汽车螺丝扭矩”与“医疗试管握力”的差异,才真正跨越了自动化到智能化的鸿沟。

四、富唯方案:以工业需求为蓝图的定制范式

富唯智能的定制逻辑聚焦三大维度:

1.功能模块拼插化

富智系列采用标准化关节接口,客户可按需选配:电子厂增配视觉定位手爪,物流仓加装货箱识别雷达,实现72小时快速部署;

2.数据驱动持续进化

通过采集产线真实数据(如温度对机械臂精度的影响),GRID模型每周迭代优化任务策略,使机器人在汽车焊装场景的误判率降低37%;

3.成本精准适配

针对中小企业的轻量化需求,推出“基础感知版”机器人,保留核心运动控制能力,成本压缩至高端机型60%,打开仓储分拣等普惠场景。

五、定制化——工业4.0的终极竞争力

当人形机器人从实验室走向车间,能否扎根场景,决定了其商业生命周期的长度。富唯智能以“工业需求反推设计”的定制哲学,正在重新书写智能制造的价值公式——不再追求“万能机器”,而是锻造精准匹配产业脉搏的“专业工匠”。

未来工厂的胜负手,或许就藏在每一台为特定工序而生的定制机器人中。