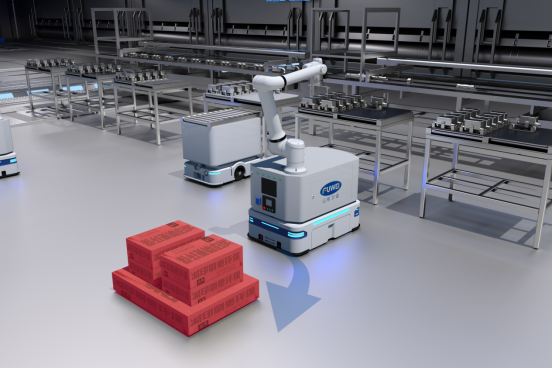

当火花塞散乱堆叠、金属管件反光干扰、汽配件姿态无序——传统机械臂陷入“盲抓”困境时,富唯智能的3D视觉引导机器人进行抓取系统,正以99%的抓取成功率颠覆生产逻辑。

在汽车零部件工厂的料框中,数百个火花塞无序堆叠,环境光线从晨到暮剧烈变化。工人肉眼分拣效率低下,机械臂因无法精准定位频繁漏抓——这正是富唯智能切入的战场。通过AI+3D视觉+机器人的深度融合,我们让机械臂真正“看懂”世界,实现毫米级无序抓取革命。

一、攻克工业抓取三大“死穴”,柔性智造破局而生

无序来料、光线波动、多品类混线——传统自动化方案难以逾越的障碍,恰是富唯技术的核心突破点:

1.深度学习穿透视觉干扰:自研AI算法融合3D点云与RGB数据,在厂房入口强逆光、金属反光等场景下,仍可实现±0.2mm的定位精度,彻底解决光线变化导致的识别失效问题;

2.动态避障规划智能路径:机械臂结合碰撞检测算法,在0.5秒内生成最优抓取轨迹,即使料框中工件交叉堆叠,也能精准避让障碍完成抓取;

3.多品类零切换适配:同一系统可同时识别螺钉、金属管、汽配件等不同工件,通过模块化功能库即时切换任务,攻克“小批量多品种”生产痛点。

二、三大技术引擎,驱动抓取效能跃升

富唯智能视觉引导机器人进行抓取系统,以硬核技术重构效率标准:

1. 自研高精度3D视觉定位引擎

采用激光结构光与双目成像技术,对反光金属件生成百万级点云模型,即使面对光滑空心金属圆管,仍保持99%抓取成功率,放置精度稳定控制在0.2mm内。

2. 全场景柔性适配架构

从汽车火花塞分拣到新能源电池模组搬运,系统提供预置的机器人控制、视觉标定、工件模板库,新产线部署周期缩短70%。某汽配企业导入后,替代12名人工,实现180天零故障运行。

三、落地价值:成本减半,效能倍增的数字化转型利器

在金属加工车间,富唯视觉引导机器人进行抓取系统正创造真实效益:

“来料管件无序堆叠且表面反光,人工每小时仅处理200件,而机器人单工位产能突破600件,精度达标率100%” ——某电机壳体制造商实测报告。

富唯智能视觉引导机器人进行抓取技术已深入汽车、新能源、精密制造等领域。未来,我们将持续深化视觉感知与运动控制的融合,让每台设备不仅是执行终端,更是产线的决策节点——因为真正的智能制造,始于“看得懂世界”的机器之眼。

当传统自动化困于刚性逻辑时,富唯以动态视觉撕开裂口:环境光剧变中识别金属反光件,无序堆叠里规划最优抓取路径——这双“慧眼”正在百家工厂昼夜不息地重塑生产边界。