CNC加工行业因其高效、精密的加工能力在3C、汽车等行业中占据重要地位。然而,传统的CNC上下料方式繁琐且耗时,与CNC机床配套工序和设备的高度信息化、自动化水平形成鲜明对比。这种不匹配导致人工上下料成为生产线的瓶颈,不仅效率低下,还增加了安全隐患和精度问题。因此,寻求一种自动化、智能化的上下料解决方案成为行业迫切的需求。

客户痛点:

1、传统的人工上下料方式需要大量人力投入,导致人力成本高昂。

2、人工操作受限于疲劳和精度问题,导致生产效率低下。

3、CNC机床操作中可能存在与人工交互的安全风险,增加了生产过程中的事故可能性。

4、人工操作可能无法保证稳定的加工精度,影响产品质量。

5、传统的生产模式难以灵活应对市场需求的快速变化,调整生产排程困难。

解决方案:

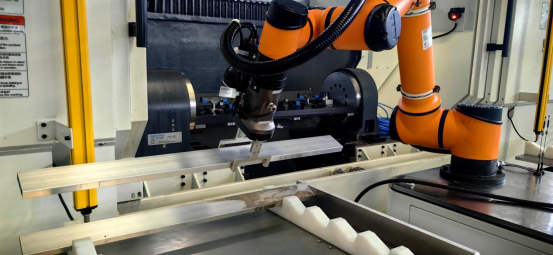

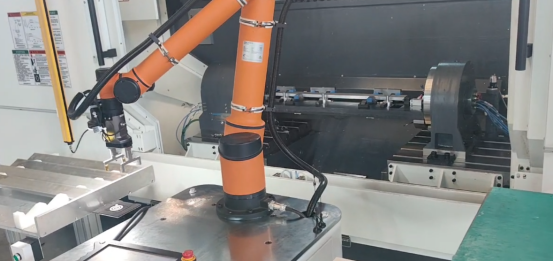

富唯智能采用两台AMR复合机器人以优化铝板CNC上下料流程。整个工作台巧妙地划分为生料区和熟料区,确保生料区内的产品能随着生产阶段稳步转移到熟料区。当生料区托盘剩余时,通过高效的顶升机构,这些托盘将被迅速送至熟料区,为新一轮生产做好准备。机器人的机械手末端设计负载能力达到8kg,确保操作稳定性;而AMR小车的最大速度达到1.2m/s,极大地提升了工作效率。此外,AMR复合机器人还具备约7.5小时的综合续航能力,确保长时间稳定运行,满足持续生产需求。

方案优势:

1.复合机器人AMR实现抓取误差、放置误差<±1mm

2.复合机器人AMR在会车时实现自动让行,有行人、障碍物自动停止

3.复合机器人AMR实现与CNC设备对接,可以控制上下料时仓门自动开关

4.复合机器人AMR综合抓取放置成功率实现>99%

核心价值:

富唯智能的AMR复合机器人铝板CNC上下料方案展现了其核心价值:通过高精度导航和协作机械臂的完美结合,实现了铝板CNC加工过程的自动化上下料,不仅提高了生产效率,降低了人力成本,还确保了生产过程中的安全性和产品质量。这一方案为企业带来了智能化、高效化的生产变革,展现了富唯智能在自动化领域的领先实力和创新精神。