减震器作为汽车底盘系统中的重要部件,对于提升车辆行驶的稳定性和乘坐的舒适性具有关键作用,目前组装多为人工完成。

富唯智能推出的复合机器人后减震器上下料解决方案,凭借高阶的力控性能,自主弥补多项误差,高定位精度、为汽车生产行业中的后减震器组装环节提升生产效率、降低成本。

案例介绍

客户:某500强汽车生产企业

背景:随着汽车工业的快速发展,消费者对汽车的安全性和舒适性要求越来越高。传统人工下料过程操作复杂、效率低下、人工成本较高,且容易造成产品损坏。因此客户希望采用高柔性、高精度的自动化方案。

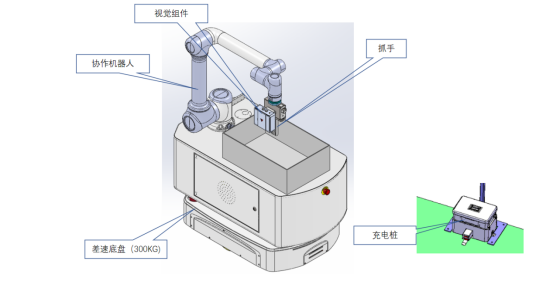

整体方案构成:

作业流程:

复合机器人根据指示移动到指定的避震器上料区,然后识别条码进行产品定位,一旦出现异常,系统会立即触发警报,以确保生产线的准确性。

接下来,产品会被抓取并精准地放置到避震保护装置中,以防止在后续操作中受到损害。随后,产品被移动到机器人工作台上进行下料操作,并在完成产品定位后,进入下一阶段的处理。

在这一过程中,如果产品再次出现定位异常,系统会引导操作人员将产品移动到对应的避震上料区。在这里,产品会经过重新定位,以确保其准确性。然后,产品会被移动到人工作台上,进行更精细的操作。在上料区,产品会完成二次定位,以确保其在组装过程中的稳定性和准确性。

完成以上步骤后,产品会进行倾斜摆放,准备进行组装。组装过程中,系统会严格监控每一步操作,确保组装的正确性。最后,产品会经过组装完成检测,只有通过检测的产品才会被认定为合格品,从而确保最终产品的质量。

技术优势:

1、高精度与稳定性:复合机器人结合了多种传感器和精密控制系统,能够实现对后减震器组件的高精度定位与组装。其稳定的操作性能确保了下料过程中的准确性,有效避免了人为因素导致的误差,提高了产品的质量和一致性。

2、高效率与快速响应:复合机器人具备快速响应和高效作业的能力。它可以根据预设的程序或实时指令,迅速完成减震器组件的抓取、搬运和组装任务。这不仅缩短了生产周期,还提高了生产效率,为企业创造了更大的经济效益。

3、灵活性与适应性:复合机器人具有高度的灵活性和适应性,能够轻松应对不同型号、规格的后减震器组件。通过调整机器人的参数和程序,可以实现对不同产品的快速切换和适应,满足了生产线上多样化的需求。

4、降低人力成本:通过引入复合机器人进行后减震器组装柔性下料,企业可以减少对大量工人的依赖,降低人力成本。

除后减震器柔性下料外,由富唯智能推出的多个复合机器人方案也正在帮助不同客户解决自动化难题、实现降本增效。