在工业自动化浪潮中,“自动化设备上下料”正成为智能工厂升级的核心环节。传统产线中,固定式机械臂受限于工作半径,而人工搬运又存在效率瓶颈。富唯智能复合机器人通过融合协作机器人、移动机器人及视觉引导技术,实现了“自动化设备上下料”的范式革新——从“设备服务工位”转向“工位随需而动”。

一、一体化控制:打破刚性产线的边界

搭载ICD系列核心控制器,富唯复合机器人实现了协作机器人、移动底盘及视觉系统的一体化控制。这种集成设计让“自动化设备上下料”不再依赖多品牌设备的复杂对接,而是通过统一平台调度整个系统。例如在机加工领域,机器人可自主导航至CNC机床,通过3D视觉精准定位工件,完成从料框到夹具的全程无人化上下料。

二、视觉赋能:精度与柔性的双引擎

2D/3D视觉平台为“自动化设备上下料”注入了“智慧眼”。无论是叠放工件的无序抓取,还是毫米级精度的装配定位,视觉系统均能实时修正机器人轨迹。在新能源电池模组产线中,复合机器人通过3D点云分析,准确抓取电芯并移载至测试工位,解决了传统方案中因来料位置偏差导致的抓取失败问题。

三、开箱即用:15分钟重构产线逻辑

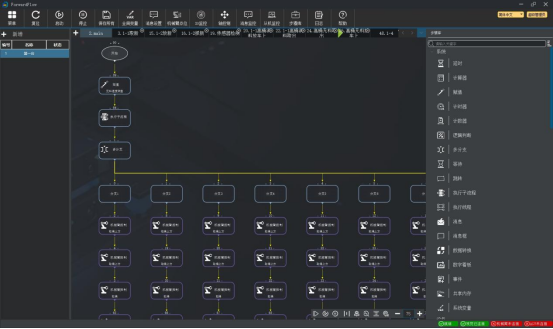

“开箱即用”是富唯复合机器人的标志性优势。其模块化设计支持15分钟内完成现场部署,系统兼容市面上主流的2D/3D相机、夹爪及AMR,极大降低了集成门槛。更值得关注的是,通过零代码编程平台,用户可拖拽式构建任务流程。当产线需要增援“自动化设备上下料”机器人时,调度系统可即时分配新任务,实现设备数量的弹性扩展。

四、行业渗透:从汽车到生命科学的全域应用

在汽车零部件车间,复合机器人穿梭于多台注塑机之间,实现物料跨区域流转;在生命科学实验室,它严格遵循无菌流程,完成培养皿的精准搬运。这种跨场景适应性,使得“自动化设备上下料”不再是孤立功能,而是连接智能仓储、柔性制造的核心节点。

富唯智能复合机器人通过“移动+协作+视觉”的三重融合,将“自动化设备上下料”推进至“空间智能”新阶段。当机器人自主穿越车间、实时响应订单变化时,产线真正成为了可动态重构的有机生命体。