在智能制造浪潮中,负载能力不仅是复合机器人的“力量基石”,更是决定其场景适应性与经济价值的关键指标。富唯智能通过“移动+操作+视觉”三位一体架构,以差异化负载设计、高精度协同控制及全场景适配能力,重新定义了工业自动化的效能边界。

一、负载能力全覆盖:从克级精密抓取到重型搬运

富唯智能复合机器人提供梯度化负载矩阵,精准匹配多元化工业需求:

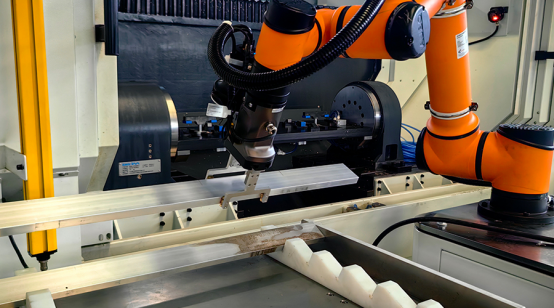

1.机械臂负载:覆盖3kg至25kg范围,重复定位精度达±0.02mm–±0.05mm,满足半导体晶圆(克级精密操作)到汽车发动机部件(25kg级装配)的全谱系需求;

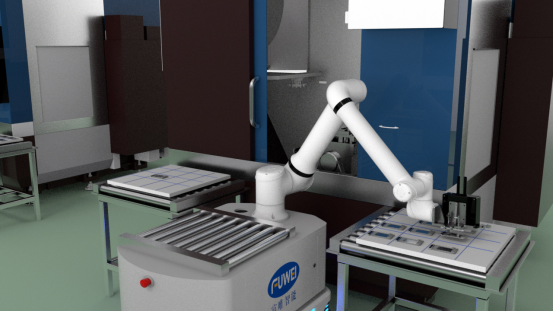

2.移动底盘负载:支持150kg、300kg、500kg三级承载(可定制至1000kg),搭载双舵轮全向驱动系统,在1.4m/s高速移动下仍稳定搬运重型物料;

3.双臂协同增效:双机械臂架构突破单臂负载局限,在汽车装配线中同步完成15kg部件搬运与螺丝拧固,效率提升。

二、技术硬支撑:负载与精度的动态平衡艺术

1.调度系统:FRDS智能决策引擎

富唯的FRDS调度系统 通过三层架构实现多机协同的“智慧呼吸”:

2.全局动态分配

.智能任务拆解:订单涌入时,系统自动分解工序,基于机器人实时位置、电量、负载能力(3kg-25kg机械臂/150kg-1000kg底盘)分配任务,减少空跑耗时。

.跨区联动调度:在新能源电池车间,指挥机器人完成“电解液搬运-电芯堆叠-成品转运”全流程,物流衔接时间缩短90%。

3.异常响应机制

机床故障时,系统秒级重规划路径,将物料转送至备用设备;机器人电量低于20%自动触发换电任务,结合30秒手动换电实现24小时连续作业。

4.集群协同优化

支持扫码扩容新机器人并自动分配工作区,故障设备由邻近单元无缝接管;动态调节移动速度与抓取力度,综合能耗降低35%。

案例:某铝制品厂10台机器人服务45台CNC,产能从50件/时飙升至150件/时。

5.开箱即用:零代码敏捷部署

富唯通过软硬件融合设计,将部署周期从“周级”压缩至“分钟级”:

6.硬件预集成

机械臂、AMR底盘、3D视觉(精度±0.03mm)出厂前完成标定,支持15分钟快速通电投产。

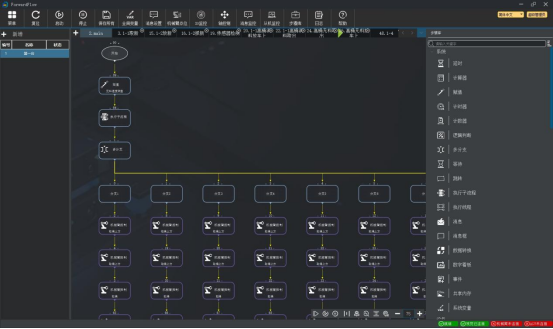

7.软件零代码化

.ForwardFlow可视化平台:用户拖拽模块(如“无序分拣→力控装配”)构建任务链,普通工程师15分钟完成汽车变速箱装配全流程部署。

.一键场景切换:产品规格变更时,5分钟重置参数,支持磁钢、PCB等多品类转产。

案例:某PCB刀具企业实现“晨到货、午投产、晚达效”,换型耗时从4小时缩至18分钟。

三、场景化落地:负载能力驱动产业效能革命

1.汽车制造:500kg底盘承载发动机缸体,配合25kg机械臂完成跨工位转运与装配,单日处理量超3000件,替代3名工人;

2.精密电子:3kg级机械臂以±0.05mm精度贴装芯片,双臂协同节拍缩至18秒;