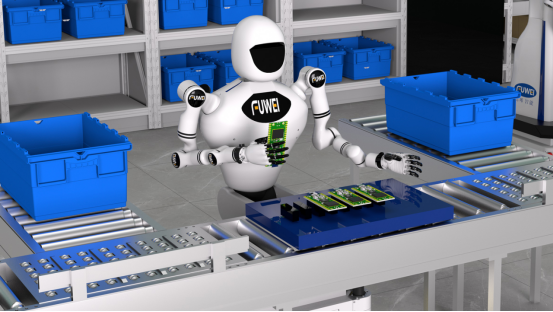

在工业4.0浪潮中,轮式人形机器人工作原理的核心在于打破传统机器人的空间与功能局限。富唯智能通过“轮式底盘+仿人上身+智能决策系统”的融合架构,实现了移动、操作、感知与决策的闭环协同,为柔性制造提供全新解决方案。以下从三大模块解析其技术逻辑:

一、移动与升降系统:轮式底盘的空间征服术

轮式人形机器人工作原理的基石是高效移动能力。富唯智能采用两大创新设计:

1.360°全向底盘:搭载麦克纳姆轮或双舵轮系统,支持零转弯半径机动,在2米窄巷内自由穿梭,突破传统AGV路径僵化瓶颈。

2.折叠式升降机构:工作高度可调节,覆盖电子厂95%的工位作业面。升降柱结构配合重心优化算法,即使搬运8kg电池模组仍保持零晃动稳定性。

3.技术价值:相较双足行走,轮式能耗降低40%,单次充电续航达12-18小时,适配工厂“两班倒”节奏。

二、感知与决策系统:动态环境的智慧大脑

环境理解与自主规划是轮式人形机器人工作原理的智能化灵魂:

1.多模态感知融合

激光SLAM导航(±5mm定位精度)结合3D视觉(动态抓取精度±0.2mm),实时构建语义地图,强光、粉尘下仍可识别微小芯片。

双RGB-D435i相机动态监控障碍物,预判5米外叉车轨迹并10ms内触发避让。

2.GRID大模型决策中枢

基于知识图谱与语义地图,自主拆解长序列任务(如“识别-抓取-装配-质检”),面对产线突发变化(如设备移位)实时生成鲁棒指令。

边缘控制器将力控延迟压至5ms,确保精密作业的瞬时响应。

三、协同操作系统:仿生设计与多机联动的精密执行

轮式人形机器人工作原理的终极目标是“人形能力”的工业落地:

1.双臂协同操作

仿生上肢配备“灵枢”关节,重复定位精度±0.02mm,双臂各负载8kg。在汽车装配线同步完成缸体搬运与螺丝拧紧,效率提升40%。

2.模块化灵活扩展

通过ForwardControl系统实现零代码编程,15分钟配置新任务链(如CNC上下料→跨楼层转运)。

多机集群由AI-ICDP平台调度,整厂设备利用率提升至92%。