在深圳某芯片工厂的千级洁净车间里,当突发气流扰动导致传送带位移时,富唯智能人形机器人并未停滞——系统瞬间重构路径,依然保持±0.2mm的抓取精度。

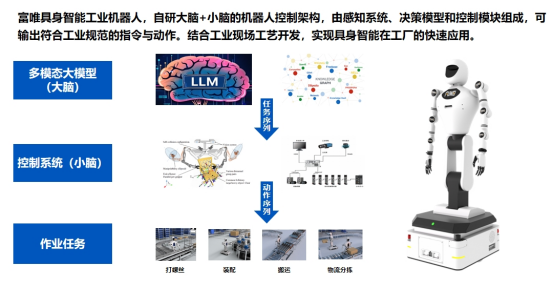

驱动这一工业级智能决策的,正是富唯智能自主研发的GRID大模型(具身智能工业机器人任务规划大模型)。

作为富唯人形机器人的核心决策系统,富唯智能GRID大模型包含哪些技术?它通过三大技术突破重新定义了工业场景的“认知引擎”。

01. 环境自适应感知,穿透工业隐形风险

GRID大模型的首要技术突破在于其环境自适应感知能力。通过激光SLAM导航与3D避障相机的融合应用,系统构建的动态语义地图可识别振动源、气流区等传统机器人难以应对的隐形风险。

在新能源电池车间,当富智2号搬运15kg重型电池模组时,其升降柱结构能主动抑制机械振动,确保举升过程零晃动。这种感知能力让机器人突破固定工位限制,在10万平米作业版图保持故障率低于0.5%。

面对毫米级芯片抓取挑战,系统结合双RGB-D435i相机组成的3D视觉系统,实现±0.2mm动态抓取精度,即使在强光干扰环境下仍能稳定运行。

02. 长序列任务拆解,重构制造流程逻辑

富唯智能GRID大模型包含哪些技术?其核心是语义地图与知识图谱的深度融合,将物理环境转化为可理解、可推理的数字化空间。

传统机器人常因程序割裂导致动作中断。GRID通过知识图谱推理,将“识别-抓取-装配-质检”复合任务拆解为原子操作。

在汽车发动机装配线上,富智1号的左臂稳固托举缸体,右臂同步拧紧螺丝——过去需要8道工序的流程,此刻在协同双臂间一气呵成。这种双臂协同使螺丝拧紧与焊接同步进行,效率提升40%。

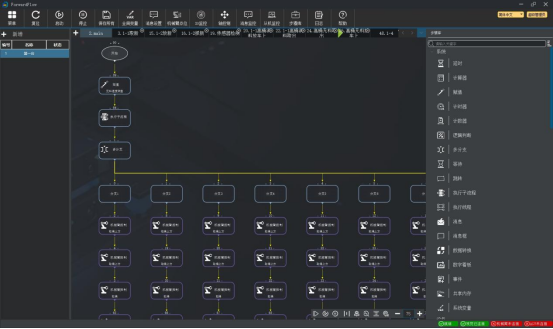

03. 零代码部署,工业智能的民主化革命

GRID的第三大技术突破在于实现零代码快速部署。依托ForwardControl系统,新产线调试时间从数周压缩至15分钟。

用户通过拖拽指令模块即可完成汽车电池包与医疗耗材转运的切换,破解中小企业设备利用率低的痛点。在2025年广州物流展上,富唯展示的复合机器人仅需15分钟即可完成典型场景部署。

当探讨富唯智能GRID大模型包含哪些技术时,其模块化扩展能力尤为关键。基于可重构柔性装配系统,通过拖拽式编程15分钟即可完成产线重构,无缝切换跨品类生产。

04. 刚柔并济,人形机器人的硬件协同

富唯智能GRID大模型包含哪些技术?其效能发挥离不开独创的硬件结构支撑:

轮式底盘+折叠设计,作业高度0.6-1.8米自适应调节,兼顾全向移动与负重稳定性;

双机械臂协同系统,重复定位精度±0.02mm-±0.05mm,实现芯片贴装99.9%良品率;

渐进式安全机制,遇突发介入执行“减速-卸货-跪姿停靠”,工伤率下降90%。

在东莞某发动机产线,富唯机器人实现0.05mm误差内的精密部件搬运,双臂协同装配使订单交付周期压缩25%。

05. 工业大脑革命,从单点到全域的进化

富唯智能GRID大模型包含哪些技术?最终体现在其“手眼脚脑”一体化架构上。通过将传统孤立的感知、决策、执行系统融合为有机生命体,富唯人形机器人实现了从单点自动化向全域智能化的跨越。

富智1号搭载的AI边缘控制器如同一座移动的智能工厂。它通过语义地图与工业知识图谱融合,让机器人自主规划“识别-抓取-装配-质检”全流程。

在工业4.0的浪潮中,柔性制造对精度与协作提出了前所未有的挑战。GRID大模型作为富唯人形机器人的工业大脑,正推动着精密制造向泛化操作演进,为企业构建“零误差、无人化”的未来工厂提供核心引擎。

全球知名汽车零部件厂商引入富唯人形机器人后,生产线效率提升50%,产品一致性达国际顶尖水平。其负责人感慨:“双臂设计解决了多工序协同难题,让我们在高端市场竞争力倍增。”。

如今,富唯智能的GRID大模型已应用于物流、3C电子、半导体等多个行业。当夜幕降临,同一台富智1号人形机器人从手机主板装配切换到电池分拣任务,以“一机多能”破解了设备闲置痛点,重新定义了工业自动化的边界。