在半导体制造领域,毫米级精度、洁净环境适配与柔性生产已成为行业刚需。富唯智能复合机器人以“手脚眼脑”一体化架构(协作机械臂+AMR底盘+3D视觉+AI决策系统),直击晶圆处理、固晶转运、键合丝复绕等环节的痛点,为半导体行业提供可量化的技术突破。以下从核心技术到场景落地,展现真实赋能路径。

一、技术硬实力:半导体精密制造的三大支柱

1.毫米级操作精度

自研2D/3D视觉平台实现分层精度控制:2D场景抓取精度±0.05mm(如芯片料框定位),3D复杂姿态识别精度±0.2mm(如晶圆抓取),远超人工±0.5mm的误差极限。

2.跨区域柔性协同

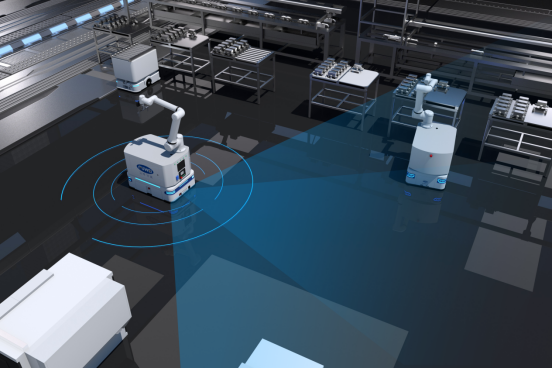

激光SLAM导航±5mm定位精度:360°全向底盘在密集设备间自由穿行,路径规划响应时间≤0.1秒,替代传统轨道传输的刚性限制。

ForwardControl智能中枢:支持100台机组集群调度,动态规避拥堵,某固晶车间30台机组协同效率提升200%。

二、落地实战:半导体核心场景的效能革命

案例1:晶圆转运与固晶车间——良率99.9%的颠覆

痛点:人工搬运导致晶圆静电损伤、破片率高(传统良率≤98.5%),且千级洁净车间人力成本翻倍。

方案:富唯复合机器人集群承担晶圆从仓储到固晶机的全流程转运:

3D视觉动态补偿料框位姿偏移,18秒完成单次转运节拍;

全封闭机身+防静电抓手,消除微粒污染,良率提升至99.9%;

单台机器人服务15台固晶设备,人力成本年降42万元。

案例2:键合丝复绕自动化——24小时“零干预”生产

痛点:复绕环节人工上下料劳动强度大,易致工人肌肉劳损,且夜间效率骤降30%。

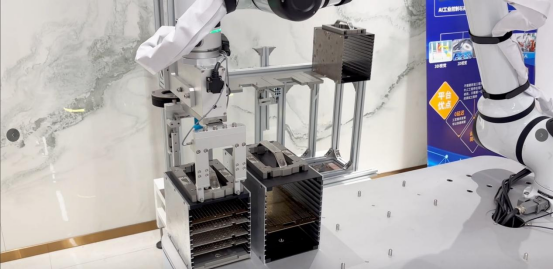

方案:协作机械臂+AMR底盘组合:

狭窄空间内精准对接复绕机与料柜,负载8kg线材无晃动;

单机同步服务2台复绕机,故障率下降90%;

机器视觉在线检测键合丝排线缺陷,漏检率趋近于零。

案例:芯片料框精准抓取——兼容千种型号的柔性

痛点:芯片料框规格差异大(超1000种),人工分拣易混淆,切换效率低下。

方案:深度学习+模块化夹具快速换型:

AI算法毫秒级识别料框类型与芯片姿态,抓取成功率99.8%;