在工业4.0浪潮中,传统生产线的“刚性”正被柔性制造的灵活性彻底颠覆。面对多品种、小批量、定制化的市场需求,企业亟需能动态响应、高效协同的智能装备。富唯智能AGV复合机器人以“移动+操作”一体化设计,深度融合导航、机械臂与视觉技术,成为柔性制造场景的破局者。

一、柔性制造核心痛点:从“固定”到“流动”的转型挑战

传统产线依赖固定工位与预设路径,难以适应订单波动与工艺迭代。例如,某汽车零部件企业因产品换型需耗时3天调整产线,导致产能损失超百万元。而柔性制造的核心诉求在于:

1.快速响应:多任务切换效率提升;

2.动态适应:复杂环境下的自主决策;

3.人机协同:安全灵活的生产单元整合。

富唯智能AGV复合机器人通过三大技术革新,直击痛点:

二、技术硬核:富唯智能如何定义柔性制造新标准

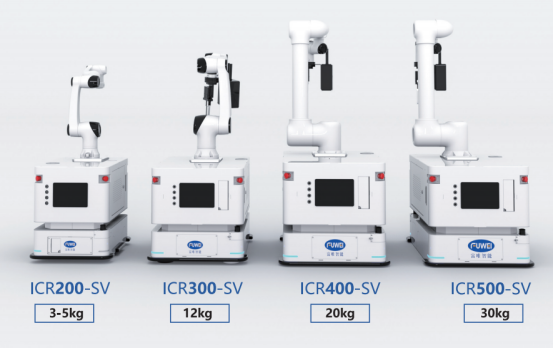

1. 模块化架构,实现“即插即用”柔性升级

“智能积木”设计:机械臂、移动底盘、视觉模块支持快速拆装,用户可根据需求自由组合。例如,某3C电子厂仅用4小时完成从搬运到精密装配的功能扩展,设备复用率提升70%。

ForwardControl一体化平台:图形化拖拽编程,15分钟配置复杂任务链。

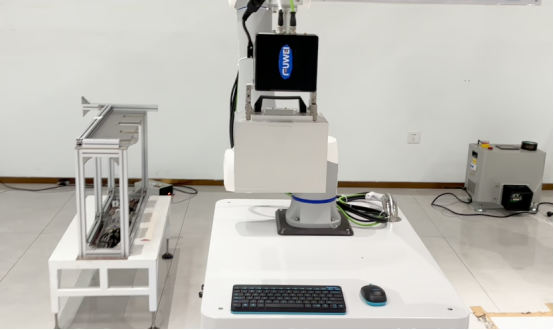

2. 全向移动+高精度操作,覆盖全域场景

激光SLAM导航:±5mm定位精度,支持纵向、横向、斜向及回转运动,无轨化路径规划适应动态车间布局。

±0.05mm作业精度:6轴协作机械臂结合3D视觉系统,可完成微米级精密装配,良品率提升至99.8%。

3. 智能协同,构建“人机共融”生态

动态避障与安全防护:3D避障相机+六维力传感器,实现0.1秒紧急制动,保障人机协作安全。

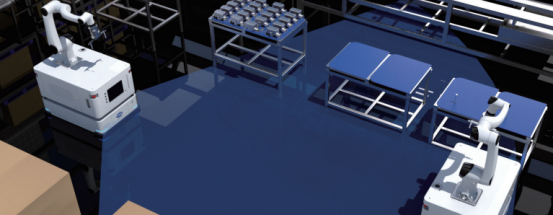

集群调度与5G互联:多台机器人通过边缘计算协同作业,产能弹性扩展200%。

三、场景赋能:柔性制造落地实战案例

案例1:汽车零部件智能产线

某新能源车企引入富唯AGV复合机器人后,实现电池包搬运、螺丝锁附、质量检测全流程自动化。柔性制造模式下,产线换型时间从72小时压缩至8小时,单线日产能提升3倍。

案例2:3C电子精密装配

在微型元器件装配中,机器人通过视觉定位精准抓取0.5mm芯片,结合AGV跨工位流转,生产节拍缩短至45秒,人力成本降低60%。

四、未来工厂:柔性制造的价值升维

富唯智能AGV复合机器人不仅是一台设备,更是柔性制造生态的枢纽:

1.成本优化:模块化维护使生命周期成本降低50%,投资回报周期缩至18个月4;

2.绿色智造:超长续航与智能功耗管理;

3.数据驱动:生产数据实时上传MES系统,助力企业精准决策。

在个性化需求主导的时代,富唯智能AGV复合机器人以“技术+场景”双引擎,重新定义柔性制造的边界。无论是动态产线重构,还是微米级精密作业,其模块化、智能化与高兼容性,正推动制造业向更高效、更灵活、更可持续的未来跃进。