在工业4.0的浪潮中,制造业正经历一场从“机械执行”到“自主进化”的范式革命。传统工业机器人依赖预设程序的刚性模式,已难以应对小批量、多品种的柔性生产需求。而具身智能工业机器人的崛起,通过“感知-认知-执行”的闭环架构,正在重新定义智能制造的底层逻辑。作为这一领域的领跑者,广州富唯智能科技有限公司凭借其技术矩阵与场景化创新能力,为工业自动化注入了前所未有的“智慧基因”。

一、具身智能工业机器人:从“离身”到“具身”的认知跃迁

具身智能工业机器人的核心在于“智能与躯体的深度耦合”。不同于传统AI仅作为虚拟大脑存在,具身智能强调机器人通过多模态感知系统与物理环境实时交互,构建动态的“世界模型”,从而实现自主决策与任务执行。

以富唯智能为例,其机器人集成3D视觉、激光雷达、六维力传感器等前沿技术,形成“类人”的环境交互能力。例如,在精密装配场景中,机器人通过0.1N级力觉感知与仿生电子皮肤,实现微米级无损操作,废品率降低超30%。这种“感知-分析-优化”的闭环,正是具身智能工业机器人突破传统自动化边界的关键。

二、富唯智能的三大技术壁垒:柔性、精准与生态协同

1.多模态感知融合,定义工业精度新标杆

富唯智能的具身智能工业机器人搭载3D视觉、激光SLAM等多传感器系统,实现±5mm动态定位精度与±0.02mm级检测误差。在汽车制造领域,其复合机器人可自主完成±0.05mm精度的零部件搬运与装配,远超人工操作极限。

2.模块化架构,解锁柔性生产潜能

通过“一机多用”的模块化设计,富唯智能机器人可快速切换视觉抓取、高精度打磨等模块,兼容多品种生产需求。例如,在半导体行业,机器人单日处理5000片晶圆,人工干预率降低90%,设备投资成本缩减40%。

3.云端协同生态,驱动全域效率跃升

富唯智能构建了“感知-分析-优化”的智能闭环。通过低代码编程与虚拟调试,企业产线调试周期从7天压缩至2小时。

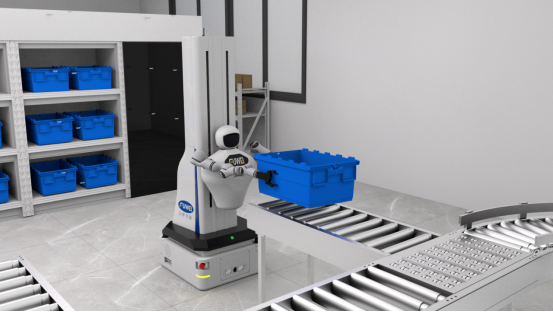

机器人通过无轨化激光导航,分拣效率提升40%,且无需改造现有厂房,大幅降低智能化升级门槛。

更值得关注的是,富唯智能正以导航系统为核心,推动机器人从“单机执行”向“云端协同”升级。例如,其一体化控制平台支持跨工厂智能调度,通过实时数据联动优化产能,助力企业构建柔性智造网络。