在工业4.0的浪潮中,富唯智能复合机器人正以"空间折叠"理念重新定义自动化上下料方案设计。这种创新方案通过将协作机器人、移动机器人及视觉引导技术深度融合,打破了传统产线中设备与空间相互割裂的困局,为制造业带来前所未有的柔性变革。

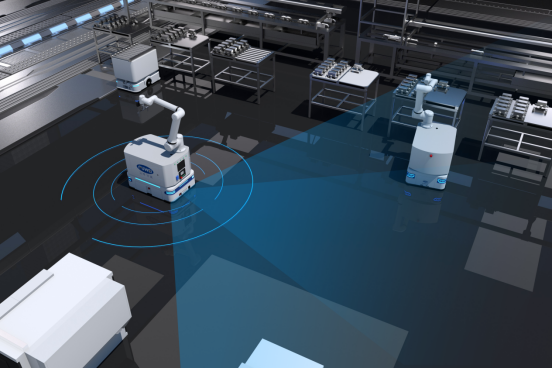

传统产线的固定式布局往往面临两大痛点:协作机器人受限于工作半径,物料转运依赖人工干预。而富唯智能的突破性方案通过搭载ICD系列核心控制器,实现了对复合机器人系统的一体化控制。这种架构使得自动化上下料方案设计不再受物理空间束缚,移动AMR成为协作机器人的“可移动底座”,将固定作业点扩展为动态工作单元。

视觉系统的精准赋能是方案的核心竞争力。搭配富唯自研的2D/3D视觉平台,机器人能实时获取工件的高精度三维信息。在最新的自动化上下料方案设计实践中,这套系统成功实现了±0.1mm的重复定位精度,即使是反光件、深色件等传统视觉难以处理的物料,也能稳定完成抓取和搬运。

令人惊叹的是,如此复杂的系统却实现了“开箱即用”的极致体验。得益于模块化设计和先进的系统集成技术,现场部署最快仅需15分钟。这种颠覆性的部署速度让自动化上下料方案设计真正具备了应对急单、插单的敏捷响应能力。

系统兼容性同样令人瞩目。该方案可无缝对接市场主流的2D/3D相机、机器人夹爪等智能化设备,支持PROFINET、EtherCAT等多种通讯协议。这种开放生态使得企业现有的智能化设备都能快速融入新的自动化上下料方案设计体系,显著降低了升级改造成本。

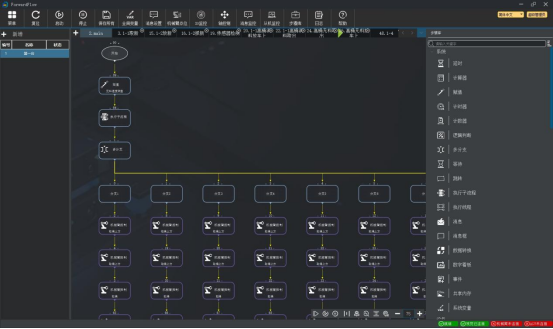

在操作层面,“零代码”编程方式彻底降低了使用门槛。通过图形化界面拖拽组件,产线工程师无需专业编程基础也能快速构建机器人任务链。当产能需求变化时,调度系统可智能调配机器人集群规模,实现弹性生产。

从汽车零部件精准配送,到电子元件智能分拣,从新能源电池柔性组装,到医疗耗材无菌转运,这种创新的自动化上下料方案设计正在重塑制造业的底层逻辑。富唯智能通过技术融合与体验优化,让智能制造的落地变得前所未有地简单高效,为工业企业开启了降本增效的新纪元。