在工业自动化浪潮中,“机械加工自动化上下料”正从单一功能需求演变为柔性生产系统的核心环节。传统方案常面临灵活性不足、部署周期长、精度受限等痛点,而富唯智能复合机器人以“协作机器人+移动机器人+视觉引导”的三重融合,为这一场景注入了全新可能性。

一、一体化控制:打破自动化孤岛的关键

富唯智能复合机器人搭载ICD系列核心控制器,首次实现移动底盘、协作臂与视觉系统的一体化控制。这种“大脑统一指挥”的架构,让机械加工自动化上下料过程不再受固定工位限制——移动机器人携带协作臂自主穿梭于机床群间,视觉系统实时计算抓取点,从原料抓取到成品搬运全流程无需人工干预。某精密零部件工厂实测显示,在12台CNC机床组成的产线中,单台复合机器人即可完成全线物料流转,换型时间缩短至原方案的1/5。

二、视觉赋能:让机器人“看得清、抓得准”

通过自研2D/3D视觉平台,系统能智能识别散乱堆放的工件。3D相机生成高分辨率点云数据,即便在反光金属表面或复杂几何结构的场景下,仍可实现±0.5mm的重复定位精度。这种能力使得机械加工自动化上下料不再局限于整齐码放的物料,即使是随机摆放的毛坯件,机器人也能自主规划最优抓取路径。

三、开箱即用:15分钟激活产线柔性

“最快15分钟部署”并非营销话术,而是源于深度优化的系统架构。当传统方案还在进行繁琐的通讯协议配置时,富唯复合机器人已通过预置接口快速对接主流机床、立体库与MES系统。这种即插即用的特性,让企业面对紧急订单时能快速组建机械加工自动化上下料临时单元,真正实现“今天下单、明天投产”的敏捷制造。

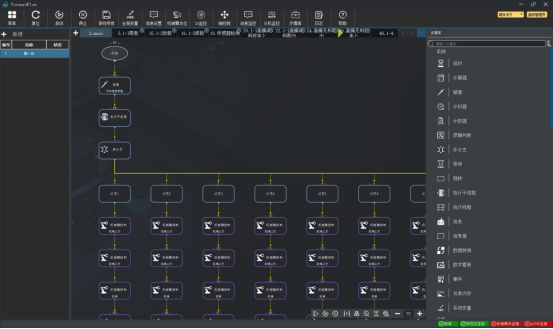

四、零代码编程:解锁运维新范式

通过图形化任务链编辑器,操作人员无需编写代码即可构建复杂作业流程。调度系统支持动态增减机器人数量,当产能需求波动时,企业可像调度网约车一样灵活调配机器人集群。某新能源电池盒生产线应用表明,新增4个上下料工位仅需在调度地图拖拽标注,系统自动生成最优任务分配方案。

从汽车零部件精加工到半导体晶圆搬运,富唯智能复合机器人正在重新定义机械加工自动化上下料的边界。当传统自动化设备还在追求单点效率提升时,这种“可移动、会思考、自决策”的复合形态,已然成为智能工厂进化的新基石。