在3C电子行业,最大的挑战莫过于“变”。产品迭代快、订单批量小、工艺流程复杂,使得依赖固定编程的传统自动化设备难以招架。富唯智能推出的具身智能工业机器人,以其知识驱动的技术框架,为工业人形机器人3C电子组装带来了革命性的解决方案,其核心密钥正是“无代码”交互与任务规划大模型GRID的深度融合。

一、从“写代码”到“下指令”,编程范式彻底革新

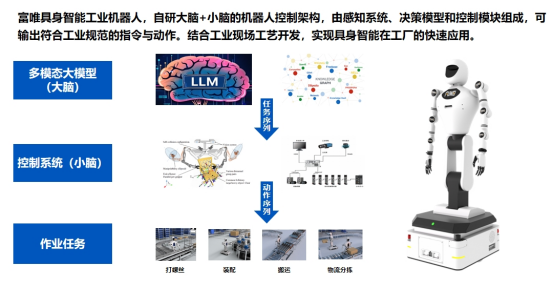

传统机器人应用需要专业的编程工程师团队,耗时数周甚至数月进行调试。富唯智能的突破在于,为机器人赋予了强大的“大脑”——GRID任务规划大模型。在工业人形机器人3C电子组装任务中,操作人员无需编写一行代码,只需通过自然语言下达如“完成这款手机主板的组装与检测”的“任务级”指令,GRID模型便能自主进行任务分解、动作规划和工具选择。

这种变革使得产线换产如同更换“任务清单”,将调试时间从“周”级压缩至“小时”级,极大地响应了柔性制造的需求。

二、五大模块协同,确保智能决策精准落地

“无代码”的便捷性背后,是富唯智能自研的五大核心模块的坚实支撑:

1.大脑(GRID):理解指令、进行推理决策的核心。

2.世界模型:融合语义地图与知识图谱,让机器人“读懂”工作环境中的每个物体及其关系。

3.小脑与躯干:自研一体化控制器与灵活的轮式结构,确保智能决策能转化为毫米级精度的物理动作。

4.虚实融合仿真器:在投入物理产线前,完成全流程模拟验证,万无一失。

这套系统确保了在复杂的工业人形机器人3C电子组装场景中,机器人不仅能执行抓取、拧紧等动作,更能应对物料临时缺位、工序微调等动态变化,实现真正的智能自适应。

三、案例实证:“富智1号”与“富智2号”的产线实践

1.富智1号(装配):在精密线束组装中,凭借视觉识别和知识图谱,能准确分辨不同型号的接口并完成插接,精度和一致性远超人工。

2.富智2号(转运):根据GRID模型规划的动态路径,在多条产线间自主穿梭,实现物料的准时、准确配送,并与其他机器人协同作业。

这些成功的工业人形机器人3C电子组装应用案例,证明了该技术已从实验室走向商业化落地,能为企业带来实实在在的效率提升与成本优化。

结语:柔性制造的终极答案

富唯智能的解决方案表明,未来工厂的竞争力将取决于“自适应”能力。通过无代码编程与GRID大模型,富唯智能的工业人形机器人3C电子组装方案不仅解决了一个具体工艺难题,更是提供了一种应对未来制造不确定性的基础设施。当机器人能够理解任务、适应环境,真正的“无人化柔性工厂”正在成为触手可及的现实。