在光伏产业高速发展的浪潮中,硅片、电池片及组件的精密搬运、检测与装配环节面临巨大挑战:传统产线刚性不足、人工搬运易造成隐裂、工艺调整响应慢。某全球领先光伏企业引入富唯智能机器人一体化控制系统,成功打造高柔性、零损伤的复合机器人光伏行业应用生产线,成为行业智能化标杆。

一、痛点:光伏制造的精密与柔性之困

该企业原有产线面临三大难题:

1.碎片率高:硅片薄脆,人工搬运导致隐裂率超3%;

2.换型效率低:产品迭代时产线调整需停机2-3天;

3.设备孤岛:AGV、机械臂、视觉系统独立运行,协同效率低下。

二、解决方案:一体化控制重塑光伏智造流程

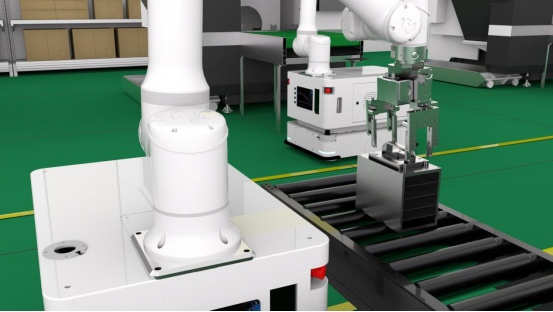

通过部署富唯智能机器人一体化控制系统,构建全流程复合机器人光伏行业应用解决方案:

1. 多设备无缝集成,破解“设备孤岛”

系统兼容AMR移动底盘(承载硅片花篮)、协作机械臂(精准取放)、3D视觉相机(硅片定位纠偏)及真空吸盘夹具,通过统一平台实现:

AMR自动避障导航运送物料;

3D视觉实时计算硅片位置偏移量;

机械臂动态调整抓取轨迹;

多设备数据流实时交互,将硅片转运破损率降至0.2%以下。

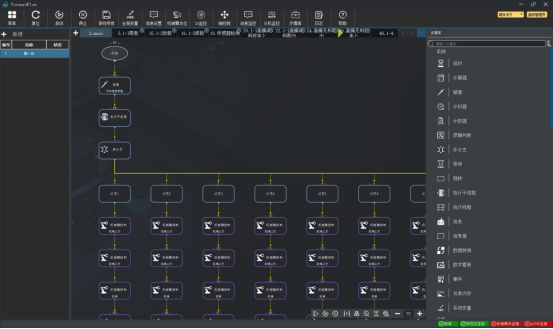

2. 零代码拖拽编程,15分钟极速换型

当生产线切换至新型双面电池片时,工程师通过“凰标”可视化界面:

① 拖拽“AMR路径规划”模块重设运送路线;

② 调用“视觉模板匹配”模块更新识别参数;

③ 组合“真空吸附-翻转”模块实现双面检测;

全程零代码操作,仅用12分钟完成任务链重构,较传统方式提速95%。

3. 弹性扩展应对产能波动

2023年海外订单激增200%时,企业通过系统快速响应:

新增3台AMR与2套机械臂接入调度系统;

复用原有分拣、检测任务链模块;

仅调整设备工作区域参数;

48小时内完成产能扩容,节省改造成本。

三、成效:复合机器人应用价值凸显

该复合机器人光伏行业应用项目实现三大突破:

✅ 良品率提升:硅片隐裂损失降低82%,年节省材料成本超500万元

✅ 换型效率飞跃:工艺调整时间从3天压缩至1小时内

✅ 投资回报显著:ROI周期缩短至14个月,较行业平均快40%

富唯智能一体化控制系统通过开放兼容的硬件生态、革命性的零代码编程及分钟级部署能力,让复合机器人光伏行业应用摆脱了传统集成复杂、柔性不足的桎梏。该系统已成功应用于硅片分选、EL缺陷检测、组件叠焊等场景,为光伏行业提供可快速复制、持续进化的智能工厂基座。在碳中和目标驱动下,这种高性价比、高柔性的复合机器人光伏行业应用模式,正成为产业升级的核心引擎。